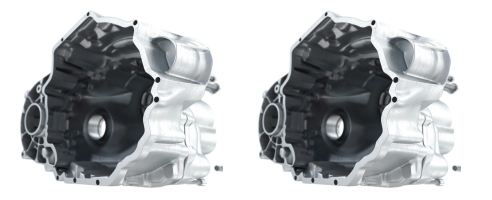

猜一猜以下哪个铸件是合格品,可用于后续加工?

我们难以通过常规检测手段从表面看出隐藏在工件内部的缺陷,但这些缺陷可在后续加工流程中引发诸多问题,从而导致不必要的高昂成本。因此,在前期洞悉内部缺陷可以有效确保铸件质量。

洞悉内部

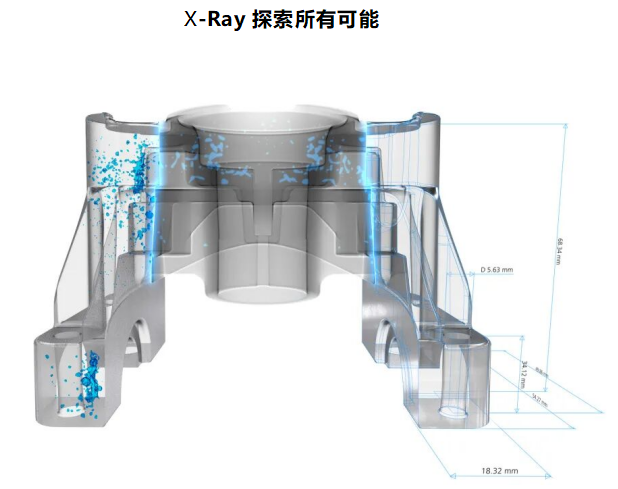

复杂的铸造过程不仅会在铸件表面产生多样化的缺陷,内部缺陷有时也可能对工件的稳定性产生重大影响。此外,错误的几何形状也会导致铸件无法用于之后的组装。因此,尽早对缺陷进行可靠检测至关重要。借助 X 射线技术,一次扫描即可解决疑难问题!

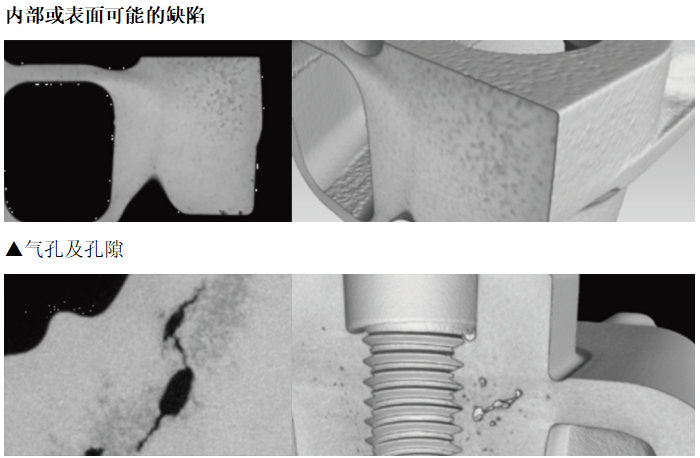

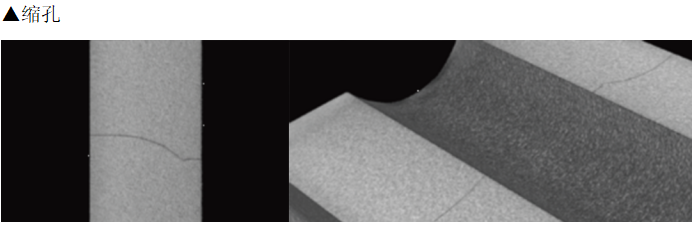

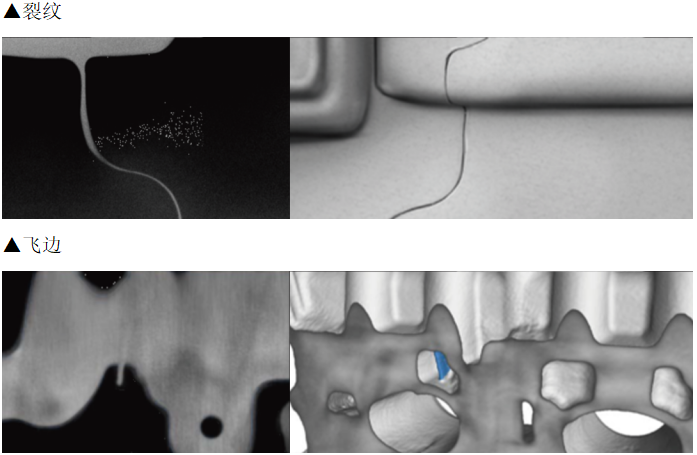

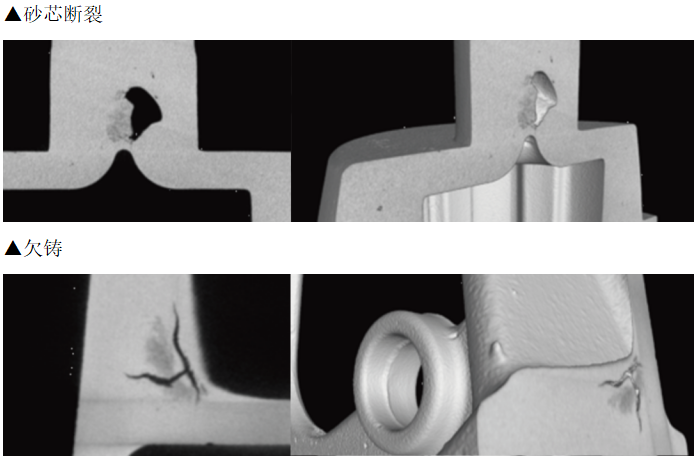

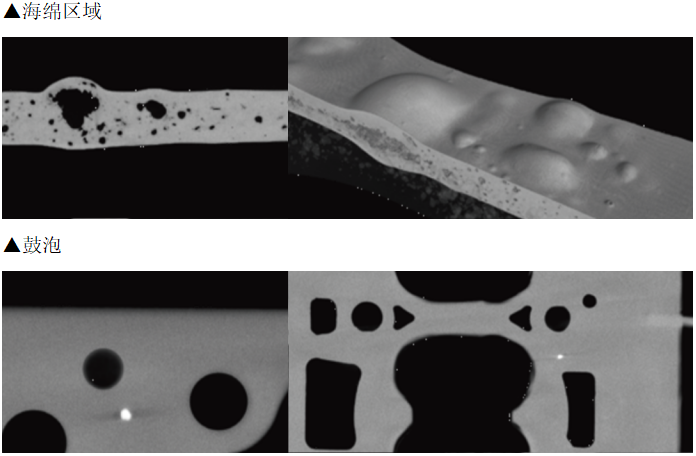

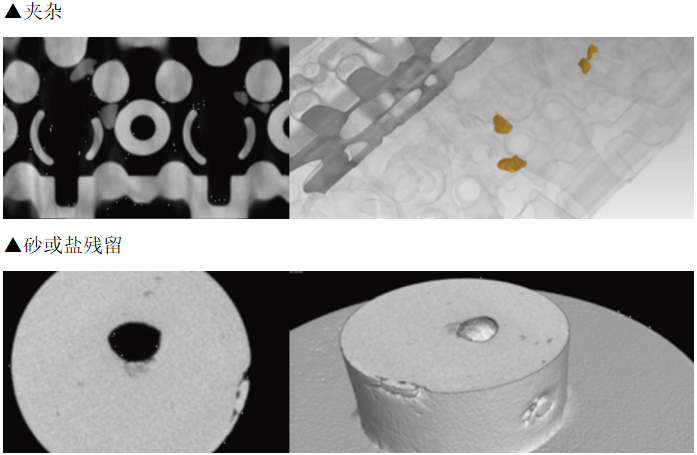

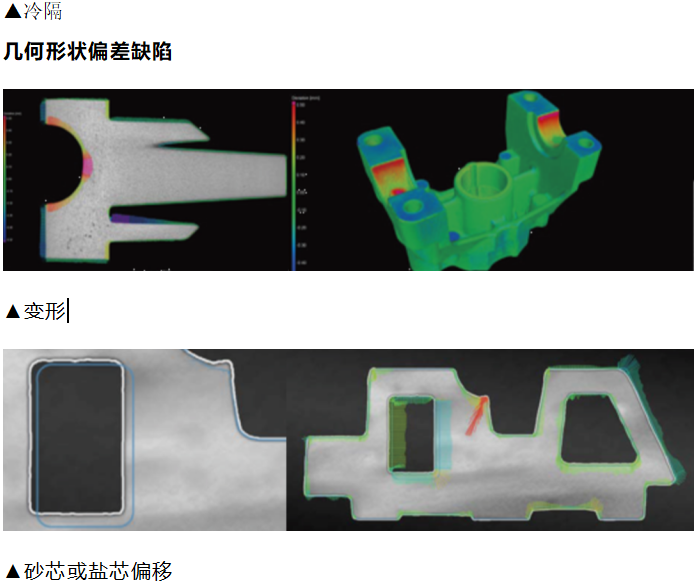

内部或表面可能的缺陷

三维检测

新的规则常给行业带来巨大挑战,尤其是汽车行业。旨在减少排放,关注于打造轻量化结构,但也意味着铸件更大的脆性。因此,内部缺陷可对部件稳定性产生更大的影响,必须准确定位及测量缺陷。与广泛使用的二维技术相较,借助三维X射线技术便可实现这一目标。不仅如此,还可于生产过程中使用蔡司计算机断层成像技术,以评估缺陷是否将在后续加工后带来风险,尽早发现缺陷,可为您节省不必要的后续加工成本。

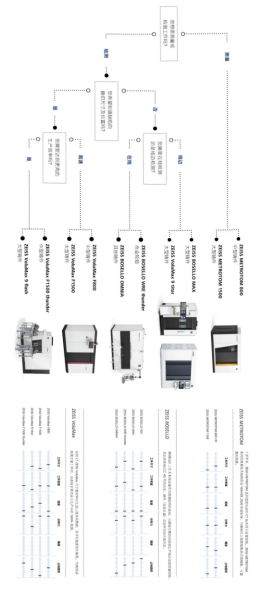

二维检测

仅需扫描一次,即可快速、自动及可靠地检测出缩孔、气孔、裂纹等缺陷。ZEISS BOSELLO 产品系列的二维检测解决方案,专为苛刻环境中提高生产效率以及减少停机时间而设计。

测量

X射线解决方案可覆盖测量? 蔡司于此领域拥有十多年的专业经验。检查铸件的每个细节: 检查内部特征的尺寸精度,并与CAD模型进行公称/实际数据比较或壁厚分析,全面洞悉,实现无限可能。

寻找理想的解决方案

收益一览

生产力

• 在生产中快速检测满足节拍时间的要求

• 尽早发现缺陷并节省成本

• 可于短时间内获得投资回报

• 一次扫描即可获取所有信息

• 通过早期发现生产中的问题减少浪费

• 借助ZEISS PiWeb软件进行持续的过程控制

服务

• 一站式解决方案提供商

• 凭借多年在生产场景中累积的丰富经验,提供稳健可靠的解决方案

• 确保利用率及快速服务

• 理想的性价比

• 凭借全球服务及备件的及时响应,提供快速支持

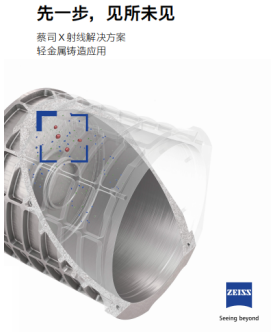

获取手册

点击图片下载蔡司X-Ray轻金属应用手册,了解更多详情