姚登樽1,2,范玉然1,2,隋永莉1,2

(1、中国石油天然气管道科学研究院,河北 廊坊 065000

2、中国石油天然气油气管道输送安全国家工程实验室,河北 廊坊 065000)

The Development of Defect Assessment Method for Welded Joints

Dengzun Yao1,2,Ruran Fan1,2,Yongli Sui1,2

(1、Pipeline Research Institute of CNPC, Langfang, Hebei, 065000

2、National Engineering Laboratory for Pipeline Safety, Langfang, Hebei, 065000)

摘要:在实际施工过程中,焊接接头往往会发生组织性能的劣化并存在各种缺陷。正确评估焊缝中的各种缺陷,不仅能够防止裂纹的失稳扩展,预防发生管道灾难性的事故,而且可以有效降低焊缝返修率,降低施工成本。国内外对焊接缺陷的评估研究是基于断裂力学、材料力学、弹塑性力学的基础上发展起来的。目前,国外主要的焊接缺陷的评估规范有API 1104、CSA Z662、R6、BS 7910、API 579、SINTAP等。本文对焊接缺陷评估方法的发展过程进行了总结,并重点分析讨论了现有的一些重要焊接缺陷评定规范和技术,为我国管道焊接评定技术研究提供参考。

关键词:管线钢管,焊接接头,断裂韧性,失效评定

Abstract:In the pipeline construction process, the welded joints tend to be the weakness because of defects and microstructure. The importance of suitable assessment of various defects in the weld is not only to prevent the unstable cracks growth in pipeline from catastrophic accident but also can effectively reduce the weld repair rate to reduce construction costs. The studies of defect assessment for welding defects are based on fracture mechanics, mechanics of materials, elastic-plastic mechanics. At present, there are many foreign welding defects assessment specification, such as API 1104, CSA Z662, R6, BS 7910, API 579, SINTAP and so on. In this paper, the development of welding defect assessment methods has been shown and discussed to provide some reference for the engineers in the field of pipeline weld.

Keywords:Pipeline steel, Welded joint, Fracture toughness, Defect assessment

1. 引言

随着世界范围内对石油、天然气输送压力要求的不断提高,管线钢也向着更高强度的方向发展,管道环焊缝的受力情况也日趋苛刻。而在实际的施工过程中,焊接接头往往会发生组织性能的劣化并存在各种缺陷。缺陷的存在,致使焊缝处出现应力集中,容易引起裂纹的失稳扩展,严重的会导致灾难性的安全事故。正确评估焊缝中的各种缺陷,不仅能够防止裂纹扩展,确保管道运行的安全性,而且可以有效降低焊缝返修率,降低施工成本,提高施工效率。

对管道焊接缺陷的研究是基于断裂力学、材料力学、弹塑性力学的基础上发展起来的,最早的研究成果出现于1953年API 1104标准中,随后出现了CSA Z662、BS 4515等相似的标准[1]。这些标准基于的是工艺(或焊接)缺陷验收极限(workmanship defect acceptance limits)原则[1]。但随着断裂力学的发展,近年来国际上对焊接缺陷的评估广泛地采用称之为完整性评定或“合于使用”评定的评估方法[2,3]。

“合于使用”评估方法是复杂的一项评估方法,它是基于管材性能、设计载荷情况和管材规格等各种参数的基础上,通过断裂力学的方法对焊缝缺陷进行系统性评估的。该方法最早于1968年开始研究,1970年英国标准协会成立了WEE/ 37 委员会研究设立以“合于使用”为准则的评估标准[2]。经过近10年努力后,1980年发布了PD6493—1980结构完整性评定标准。同期,其他国家和许多机构也进行了大量的缺陷评定研究,如英国中央电力局(CEGB)在1980 年开发了R6 评定方法[4]。1996年欧洲委员会(European Commission)为了建立一个统一的欧洲实施合乎使用性评定标准,并于1999年开始组织欧洲9个国家17个组织研究,于1999年完成了“欧洲工业结构完整性评定方法”,简称SINTAPI[5]。同时,R6及BS PD 6493也相继修订出版了新的标准,即R6 (第4版)和BS 7910[6,7]。美国最早于1990年开始,由美国材料委员会(MPC,Material Properties Council)在世界范围内组织了25家大石油、石化和相关公司,讨论建立FFS的评估方法。2000年,API结合MPC--FFS研究成果,颁布了针对在役石油化工设备的合乎使用评定标准API 579[8]。FFS评定规范的颁布,使FFS评定技术完全进入到工程应用时代,为现场工程技术人员提供了有力的焊接缺陷评估工具。

随着我国经济的发展,对石油、天然气的需求急剧增加,高钢级管线钢的应用日趋广泛。深入了解、研究这些评定技术和规范对指导我国管道焊接的现场施工和制定我国自己的相应标准将具有极大的参考价值。

2 规范介绍

2.1 API 1104附录A

2005年版API 1104[9]中提供了评估平面缺陷三种水平(水平1、水平2、水平3),评价复杂程度依次提高。

2.1.1 水平1

水平1评估方法是通过图表形式给出的。评估时分两种情况:

CTOD值大于0.004in(0.10mm),小于0.010in(0.254mm);

CTOD值大于0.010in(0.254mm)。

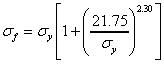

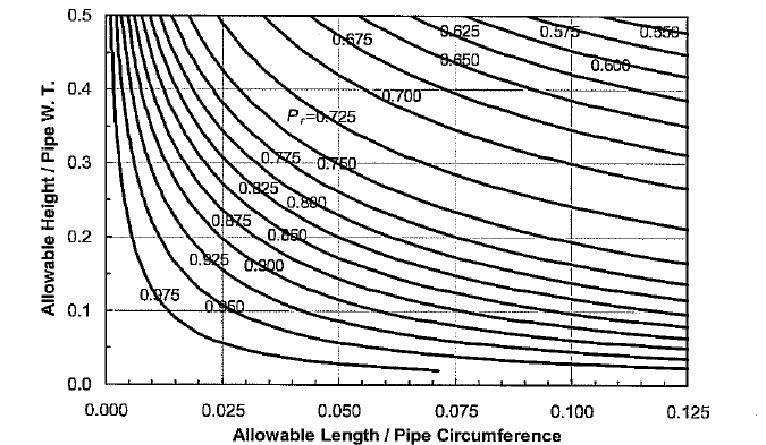

当第一种情况时,最大可接受缺陷尺寸如图1所示,当第二种情况时,最大可接受缺陷尺寸如图2所示。应力水平 的计算公式为

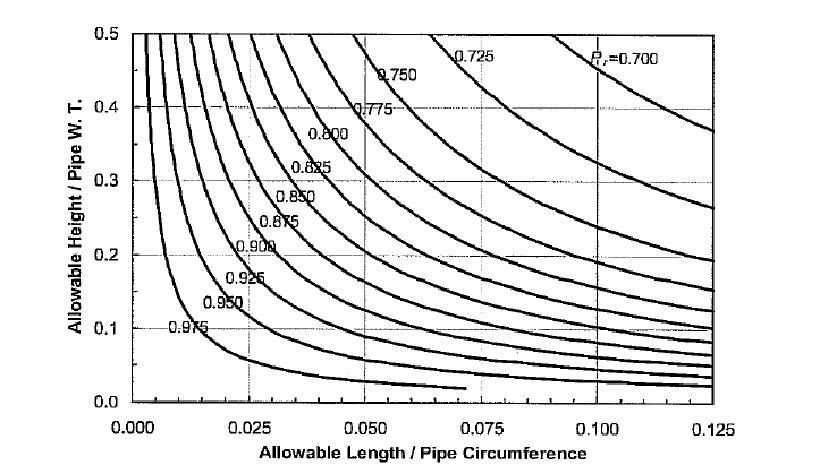

的计算公式为 ,其中,

,其中, 为流变强度,

为流变强度,

为屈服强度,

为屈服强度,

为最大轴向设计强度。

为最大轴向设计强度。

图1 0.004in(0.10mm)≤CTOD≤0.010in(0.254mm)时,API 1104附录水平1缺陷容限对照图

图2 CTOD≥0.010in(0.254mm)时,API 1104附录水平1缺陷容限对照图

图2 CTOD≥0.010in(0.254mm)时,API 1104附录水平1缺陷容限对照图

2.1.2 水平2

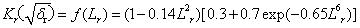

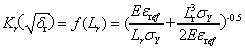

水平2采用的是失效评定图法(FAD),其中的失效评估曲线(FAC)使用的是R6程序。评定过程中的失效评定曲线(FAC)、载荷参量( )和韧性参量(

)和韧性参量( )的定义如下所示:

)的定义如下所示:

FAC:

,

, 为材料塑性失稳应力。

为材料塑性失稳应力。

,其中,

,其中, 为CTOD的弹性参量,

为CTOD的弹性参量, 为材料的CTOD韧性值。

为材料的CTOD韧性值。

2.1.3 水平3

水平3主要是应用于评价当循环荷载作用下疲劳裂纹扩展存在时焊接结构的结构完整性。水平3评估中所采用的起始裂纹尺寸为水平1中的允许缺陷尺寸。裂纹生长曲线的选择是该评估的关键。API 1104中采用的缺陷生长曲线参考的是标准BS7910。

2.2 BS7910

BS 7910-2005[10]是英国技术委员会WEE/ 37 在BS 7910-1999版的基础上新编制的合乎适应性缺陷评估标准。标准涵盖了所有的缺陷失效形式,但重点介绍了断裂失效、疲劳失效和蠕变失效三种失效形式。下面重点介绍一下其中的断裂失效评估方法。BS 7910-2005中介绍的断裂失效评估方法分为3个评估水平。

2.2.1 水平1(简单评估水平)

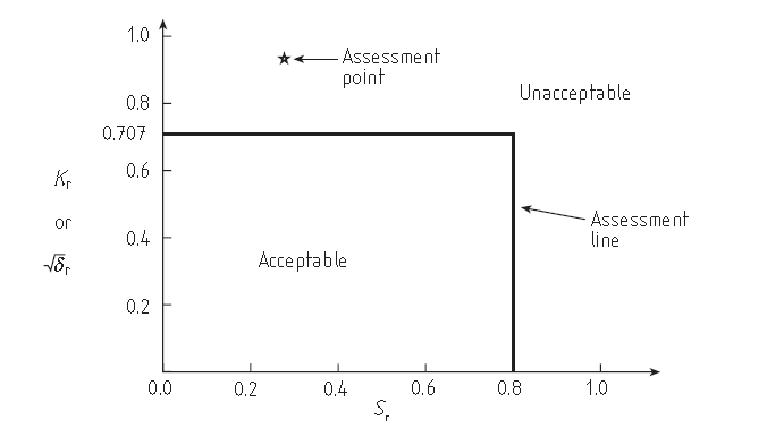

水平1是简化评估方法,适用于材料性能数据有限的情况。水平1又分为两个水平:水平1A和水平1B。水平1A为普通评估手段,采用的是矩形失效评估图,如图3所示。水平1A适用于和的情况。当评估点落入矩形区域内时,评估点是可靠的;当评估点在矩形区域外,则评估点不可靠。水平1B为手工评估方法,该方法中不包含缺陷评估图,需要通过人工方法计算最大缺陷容限,然后评估现有缺陷的安全可靠性。

图3 BS7910水平1A评定图

2.2.2 水平2(常规评估水平)

水平2为常规评估手段,同样水平2也有两种评估方法,两种方法都给出了相应的评估曲线。水平2A为普通评估方法,评估过程中不需要材料的应力-应变数据,而水平2B评估过程中需要有材料的应力-应变曲线。水平2A中采用的评估曲线与API 1104水平2中的评估曲线一致。水平2B中充分考虑了材料性能的变化,比水平2A具有更高的准确度。水平2B的评估曲线方程为:

2.2.3 水平3(韧性撕裂评估)

该水平可适用于韧性良好、可稳定撕裂扩展的金属材料。该水平有三种评估方法:水平3A、水平3B、水平3C。每种评估方法提供的评估曲线各不相同。评估结果可能是一个评估点也可能是一条评估线,当评估点或者部分评估线落入评定区域内时,表明缺陷可靠,否则不予接受。水平3A采用的评定曲线为水平2A的评定曲线,这种评定曲线由于没有考虑应力-应变效应,因而对结构的缺陷容限评价仍然比较保守。水平3B的评定曲线同水平2B,评定过程中需要材料的应力-应变曲线,特别是应变量低于1%时的应力-应变曲线。水平3C评定曲线是在J积分计算的基础上确定的。水平3C评定中,当时 ,

, ;当时

;当时 ,

, 。

。

2.3 API 579

API 579-2007与其他评定标准不同之处是API 579-2007不仅包含了裂纹型缺陷评估的方法,还包含了像腐蚀、火灾、蠕变、机械损伤等一系列评估方法[11]。以下重点介绍该标准中关于裂纹型缺陷的评估方法。该标准的评价同样是基于失效评估图进行的,评定分为三级评定。水平1适用于远离结构不连续处受压的圆筒、球罐和平板中的裂纹型缺陷。水平2适用于一般的壳体结构中结构不连续处的裂纹型缺陷,水平2 中需要材料的性质和载荷条件的详细资料,而且需要对裂纹处的应力状态进行分析。水平3 用于不适用于水平1、水平2评价的场合。水平3同样适用于服役期间不断扩展的缺陷。

API 579中的水平1给出了各种不同情况下裂纹的评定曲线图,可以根据构件和裂纹尺寸选择的评定图确定一定条件下的裂纹缺陷容限,然后对缺陷进行评估。API 579中水平2和水平3所采用的失效评定曲线同BS 7910水平2A和水平2B中使用的失效评定曲线一致。在此不再敖述。

3 结论

本文介绍了焊接缺陷标准发展的历程,并重点描述了API 1104-2005附录、BS 7910-2005和API 579-2007中的缺陷评定方法,并对它们之间的不同和相互关系进行了分析。随着国内油气管道领域的蓬勃发展,国内油气管道行业对各种缺陷评估技术的需求不断提升。正确评估焊缝中的各种缺陷,不仅能够防止裂纹的失稳扩展,预防发生管道灾难性的事故,而且可以有效降低焊缝返修率,降低施工成本。本文希望通过对焊接缺陷评估方法及标准的介绍,为管道材料和管道焊接工程师提供技术参考,为国内油气管道工程建设提供技术支撑,进而推动我国油气管道行业缺陷评估水平的发展。

参考文献:

[1] Validation of Assessment Methods for Production Scale Girth Welding of High Strength Steel Pipelines with Multiple, PHMSA report DTPH56-07-T-000006, 2012.

[2] 张彦华, 李红克. 管道焊接缺陷合于使用评定技术进展[J]. 焊管,2003 26(2):11-15.

[3] 李培宁. 世界各国缺陷评定规范的发展[C]. 第五届全国压力容器学术会议, 507-517.

[4] 英国中央电力局. 有缺陷结构完整性的评定标准. 华东化工学院机械研究所译. 北京: 化工部设备设计技术中心站, 1988

[5] SINTAP. Structure Integrity Assessment Procedure for European Industry Project BE95-1426[S]. Final Procedure, British Steel Report, Rotherham, 1999.

[6] R6-Revision 4:2001. Assessment of the integrity of structure containing defect[S]. British Energy Generation Ltd. Amendment, 2000.

[7] R6-Revision 3:1999. Assessment of integrity of structures containing defects[S]. British Energy Ltd, 1999.

[8] BS 7910:1999. Guide on methods for assessing the acceptability of flaws in metallic structures[S].British Standards Institution, London, 2000.

[9] API Standard 1104:2005. Welding of pipelines and related facilities[S]. American Petroleum Institute, Washington, USA, Twentieth Edition, 2005.

[10] BS 7910:2005. Guide to methods for assessing the acceptability of flaws in metallic structures[S]. British Standards Institution, London, 2005.

[11]API 579-1/ASME FFS-1:2007. Fitness-for-service [S]. American Petroleum Institute and American Society for Mechanical Engineers, 2007.

第一作者简介:

姚登樽,男,(1982~),博士,工程师,中国石油天然气管道科学研究院,从事长输管道与储罐工程用材料性能检验与综合分析、管道寿命评估与安全评价,材料失效分析与预防控制等工作。联系方式:河北省廊坊市广阳区金光道44号,电话:0316-2177705,邮箱:yaodengzun@163.com。