神龙汽车有限公司李红瑞 刘嘉斌

置度综合检具按新的国家标准定义为功能量规,它是用来检验采用最大实体要求的被测要素和(或)基准要素,以控制他们的实际轮廓不超出最大实体边界。笔者结合GB1957-81《光滑极限量规》、GB/T8069—1998《功能量规》及自己多年的设计实践经验,介绍一下飞轮孔组位置度综合检具的设计及应用。

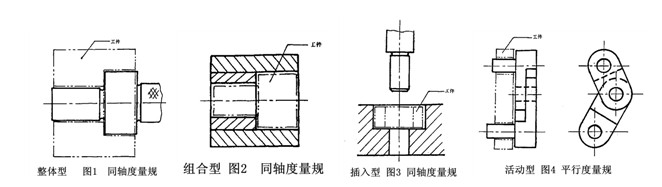

功能量规有四种形式:整体型、组合型、插入型和活动型。如图1,2,3,4所示。

检验方式有两种:

(1)依次检验:用不同的功能量规依次检验基准要素的形位误差和(或)尺寸及被测要素的定向或定位误差的方式。

(2)共同检验:用同一功能量规检验被测要素的定向或定位误差及其基准要素的本身的形位误差和(或)尺寸的方式。

依次检验主要用于工序检验;共同检验主要用于终结检验。

螺纹孔位置度在功能量规中的设计和检测并没有一个明确的规定,如何设计和应用。我就飞轮螺纹孔位置度、光孔位置度及角度公差于一体的综合位置度量规的设计做个介绍。

1. 飞轮孔组位置度功能量规的设计

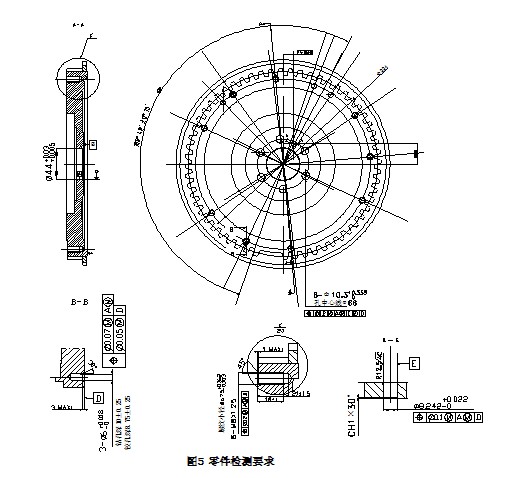

图5 是飞轮零件的检测图,要求检测188°48′±18′,6--M8螺纹孔位置度Φ0..2,6--Φ10.3+0.335 0孔位置度Φ0.2,3--Φ6+0.018 0孔位置度Φ0.07,Φ8.242+0.022 0孔位置度Φ0.1。根据零件的检测要求,选择台阶式插入型和共同检验设计位置度综合检具。图5中基准要素A本身没有最大实体要求。

(1) 定位部位的尺寸计算:

Tt=TD+t=0.025+0=0.025㎜ 查表(GB/T8069—1998表1及表2)获得TL=WL=0.002㎜

dLB=Dm=44.005㎜

dL= dLB 0 -TL=44.005 0 -0.002㎜

dLW= dLB-(TL+ WL)=44.005-(0.002+0.002)=44.001㎜

(2)6--Φ10.3+0.335 0孔位置度Φ0.2处工作部位的尺寸计算

Tt=TD+t=0.335+0.2=0.535㎜ 查表(GB/T8069—1998表1)获得TI=WI=0.01㎜ TG=WG=0.006㎜ tI=0.016㎜ Smin=0.005㎜ t′G=0.005㎜

查表(GB/T8069—1998表2)获得FI=0.032㎜

检测部位:

dIB=DMV=DM-t=10.3-0.2=10.1㎜

dI= (dIB+ FI) 0 -TI=(10.1+0.032) 0 -0.01=10.132 0 -0.01㎜

dIW= (dIB+ FI)-(TI+ WI)=(10.1+0.032)-(0.01+0.01)=10.112㎜

导向部位:

dGB= DGB=12㎜

dG=(dGB- Smin) 0 - TG =(12-0.005) 0 -0.006=11.995 0 -0.006㎜

dGW=(dGB- Smin)-(TG+ WG)=(12-0.005)-(0.006+0.006)=11.983㎜

DG= DGB+ TG 0=12+0.006 0㎜

DGW= DGB+(TG+ WG)=12+(0.006+0.006)=12.012㎜

(3)3--Φ6+0.018 0孔位置度Φ0.07处工作部位的尺寸计算

Tt=TD+t=0.018+0.07 =0.088㎜ 查表(GB/T8069—1998表1)获得TI=WI=0.004㎜ TG=WG=0.025㎜ tI=0.006㎜

Smin=0.003㎜ t′G=0.0025㎜

查表(GB/T8069—1998表2)获得FI=0.012㎜

检测部位:

dIB=DMV=DM-t=6-0.07=5.93㎜

dI= (dIB+ FI) 0 -TI=(5.93+0.012) 0 -0.004=5.942 0 -0.004㎜

dIW= (dIB+ FI)-(TI+ WI)=(5.93+0.012)-(0.004+0.004)=5.934㎜

导向部位:

dGB= DGB=8㎜

dG=(dGB- Smin) 0 - TG =(8-0.003) 0 -0.0025=7.997 0 -0.0025㎜

dGW=(dGB- Smin)-(TG+ WG)=(8-0.003)-(0.0025+0.0025)=7.992㎜

DG= DGB+ TG 0=8+0.0025 0㎜

DGW= DGB+(TG+ WG)=8+(0.0025+0.0025)=8.005㎜

(4)6--M8—6H螺纹孔位置度Φ0..2处工作部位的尺寸计算

Tt=TD+t=0.16+0.2=0.36㎜ 查表(GB/T8069—1998表1)获得TI=WI=0.008㎜ TG=WG=0.005㎜ tI=0.012㎜

Smin=0.004㎜ t′G=0.004㎜

查表(GB/T8069—1998表2)获得FI=0.025㎜

导向部位:

螺纹测杆的导向部位在设计时要把螺纹的位置度公差t=0.2减掉,同时加上导向套的最小间隙和制造公差,公式要有所变换,即如下:

DG= DGB+ TG 0=12+0.005 0㎜

DGW= DGB+(TG+ WG)=12+(0.005+0.005)=12.01㎜

dGB= DGB- t =12-0.2=11.8㎜

dG=(dGB+ Smin+ TG ) 0 - TG =(11.8+0.004+0.005) 0 -0.005=11.809 0 -0.005㎜

dG=(dGB+ Smin+ TG )-(TG+ WG)=(11.8+0.004+0.005)- (0.005+0.005)=11.799㎜

检测部位:

检测部位M8—6H螺纹的工作尺寸和磨损尺寸按螺纹量规通规计算。

(5)Φ8.242+0.022 0孔位置度Φ0.1处工作部位的尺寸计算

Tt=TD+t=0.022+0.1=0.122㎜ 查表(GB/T8069—1998表1)获得TI=WI=0.005㎜ TG=WG=0.003㎜ tI=0.008㎜

Smin=0.003㎜ t′G=0.0025㎜

查表(GB/T8069—1998表2)获得FI=0.016㎜

检测部位:

dIB=DMV=DM-t=8.242-0.022=8.22㎜

dI= (dIB+ FI) 0 -TI=(8.22+0.016) 0 -0.005=8.236 0 -0.005㎜

dIW= (dIB+ FI)-(TI+ WI)=(8.22+0.016)-(0.005+0.005)=8.226㎜

导向部位:

dGB= DGB=11㎜

dG=(dGB- Smin) 0 - TG =(11-0.003) 0 -0.003=10.997 0 -0.003㎜

dGW=(dGB- Smin)-(TG+ WG)=(11-0.003)-(0.003+0.003)=10.991㎜

DG= DGB+ TG 0=11+0.003 0㎜

DGW= DGB+(TG+ WG)=11+(0.003+0.003)=11.006㎜

(6)188°48′±18′处工作部位的尺寸计算

首先要把188°48′±18′的角度公差变换成尺寸公差,通过齿轮的基圆直径Φ228.439计算变换得到尺寸公差为±0.598

Tt=TD+t=1.196+0=1.196㎜ 查表(GB/T8069—1998表1)获得TI=WI=0.016㎜ TG=WG=0.01㎜ tI=0.025㎜

Smin=0.006㎜ t′G=0.008㎜

查表(GB/T8069—1998表2)获得FI=0.05㎜

导向部位:

dGB= DGB=6㎜

dG=(dGB- Smin) 0 - TG =(6-0.006) 0 -0.01=5.994 0 -0.01㎜

dGW=(dGB- Smin)-(TG+ WG)=(6-0.006)-(0.01+0.01)=5.974㎜

DG= DGB+ TG 0=6+0.01 0㎜

DGW= DGB+(TG+ WG)=6+(0.01+0.01)=6.02㎜

检测部位:

角度在此检测是检角度的最大和最小极限尺寸,所以测杆在此要做成通、止两个测杆,同时要把本测杆导向部位的最小间隙和制造公差以及角度另一端Φ8.242+0.022 0导向套的最小间隙0.003㎜、制造公差0.003㎜加到通、止测杆的基本尺寸中,通、止端的基本尺寸中还要加上模板实际角度的实际制造公差T实际(注:测杆的基本尺寸设定为Φ4)。按照基圆直径Φ228.439和尺寸公差±0.598,结合极限量规标准得通、止端的测杆尺寸分别为:

通端测杆尺寸:

d通=(d-t+ Smin+ TG)+0.123 +0.077=(4-1.196+0.006+0.01)+0.123 +0.077=2.82+0.123 +0.077㎜

止端测杆尺寸:

D止=(d+t+ Smin+ TG+0.003+0.003+T实际)-0.022 -0.068=(4+1.196+0.006+0.01+0.003+0.003+T实际)-0.022 -0.068=(5.218+T实际)-0.022 -0.068㎜

以上式中:TD—被测或基准内要素的尺寸公差

Td—被测或基准外要素的尺寸公差

t—被测要素或基准要素的形位公差

Tt—被测要素或基准要素的综合公差

TI—功能量规检验部位的尺寸公差

WI—功能量规检验部位的允许磨损量

TL—功能量规定位部位的尺寸公差

WL—功能量规定位部位的允许磨损量

TG—功能量规导向部位的尺寸公差

WG—功能量规导向部位的允许磨损量

Smin—插入型功能量规导向部位的最小间隙

tI—功能量规检验部位的定向或定位公差

tL—功能量规定位部位的定向或定位公差

tG—插入型或活动型功能量规导向部位固定件的定向或定位公差

T′G—插入型或活动型功能量规导向部位的台阶形插入件的同轴度或对称度公差

FI—功能量规检验部位的基本偏差

DIB、dIB—功能量规检验部位内、外要素的基本尺寸

DI、dI—功能量规检验部位内、外要素的尺寸

DIW、dIW—功能量规检验部位内、外要素的磨损极限尺寸

DLB、dLB—功能量规定位部位内、外要素的基本尺寸

DL、dL—功能量规定位部位内、外要素的尺寸

(7)主要技术要求

功能量规的各工作表面不应有锈迹、毛刺、黑斑、划痕、裂纹等明显影响外观和使用质量的缺陷,非工作表面不应有锈蚀和裂纹。

功能量规各零件的装配应正确,联接应牢固可靠,在使用过程中部不松动。

功能量规的材料应具有长期的尺寸稳定性。

钢制功能量规工作表面的硬度应不低于700HV(60HRC)。

功能量规应经稳定性处理。

功能量规工作表面的表面粗糙度Ra值应不大于0.2μm,非工作表面的Ra值应不大于3.2μm(用不去除材料获得的表面除外)。

功能量规所有零件的非工作表面要进行表面处理;

功能量规工作部位为尺寸要素时,尺寸公差应采用包容要求;

功能量规工作部位的定向或定位公差一般应遵循独立原则。如有必要和可能,校对规工作部位的定向或定位公差可采用最大实体要求;

功能量规的线性尺寸的未注公差一般取为m级,未注形位公差一般取为H级。

1) 模板:选用材质45钢,热处理HB280~320;

2) 测杆、导向套:选用材质GCr15,热处理HRC60~65,在制造中要进行研磨,保证尺寸,行为公差和表面质量的要求;

2、功能量规的使用

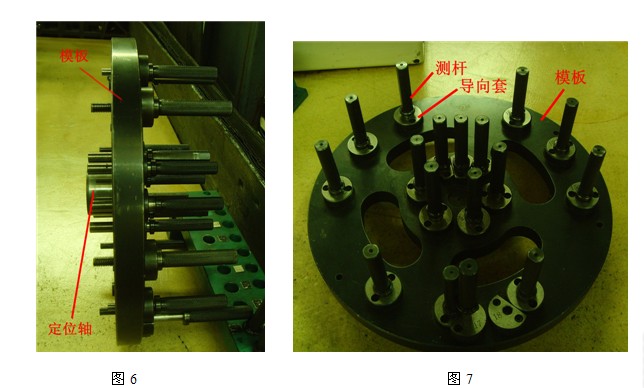

使用时首先把定位芯轴放在基准孔A中,再依次插入光孔测杆和拧上螺纹测杆,所有光孔测杆和螺纹测杆能轻松插入和旋进,则零件判为合格,否则为不合格。见图6,图7

功能量规的使用规定:检验工件时,操作者应使用新制的或磨损较少的功能量规;检验者应使用与操作者使用的相同型式但磨损较多的功能量规;用户代表应使用与操作者使用的相同型式但接近磨损极限的功能量规。

当使用符合GB/T8069—1998《功能量规》标准的相同型式的不同功能量规检验结果有争议时,只要工件被其中任意功能量规检验合格,即认为工件合格。

功能量规已被当今大批量的机械加工中所应用,能够快速准确地判断零件的合格与否,有效的监控零件的加工质量和产品质量,提高企业的市场竟争力。