近年来,基于数字化设计制造技术和激光跟踪仪数字化测量系统,采用数字化标准工装(DAM)取代实物标准工装作为飞机制造过程中新的协调方法,在航空制造企业已经得到了广泛的应用[1-3]。采用激光跟踪仪测量系统对装配工装进行准确定位安装前,需要对激光跟踪仪设站进行优化,以避免反复调整激光跟踪仪的放置位置,提高工作效率。由于装配型架结构复杂、尺寸较大、定位件数数量众多,激光跟踪仪测量过程中光学目标点(OPT)也相当多,光学路径很容易被定位件、夹具或支撑结构遮挡,因此,如何基于数字化装配技术对激光跟踪仪光学路径进行干涉分析,以提高激光跟踪仪的测量精度与效率,已经成为亟需研究的问题。

本课题在自主开发的定位件光学目标点数字化设计系统[4]的前期基础上,对激光跟踪仪光学路径干涉检测方法作了进一步的研究,并基于CATIA二次开发技术, 针对装配型架的数字化模型,实现了对激光跟踪仪光学路径干涉问题的快速分析与预测。

数字化测量安装技术

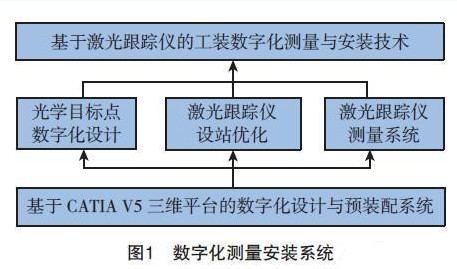

基于激光跟踪仪的工装数字化测量与安装技术主要包括4个系统:数字化建模与装配、光学目标点数字化设计、激光跟踪仪设站优化[5]及激光跟踪仪数字化测量(见图1)。

基于CATIA V5三维平台的飞机装配工装数字化建模与预装配系统主要用于实现数字化标准工装的建立与预装配,是数字化测量安装的基础技术平台。光学目标点数字化设计系统采用“偏置定位件轮廓-离散化偏置轮廓-遍历计算寻优”的基本方法,在工装模型中快速进行光学目标点的合理设置,并可输出OTP点的坐标数据。激光跟踪仪设站优化系统对可放置区域离散化处理,根据设站原则采用遗传算法进行快速寻优求解。激光跟踪仪测量系统对某一空间运动点进行静态或动态的跟踪,以获取光学目标点的空间坐标。在装配工装制造过程中,根据设站优化系统获得激光跟踪仪最佳放置位置,然后进行数字化测量与安装。

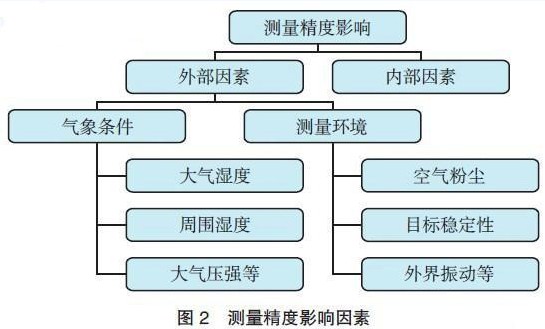

激光跟踪仪是一种多学科综合应用的大尺寸工业测量仪器,其测量精度主要受测角和测距的精度以及环境的影响,如图2所示。建立相应的技术操作规范,每次使用测量之前,应对仪器进行现场检查,判断当时的测量条件,并定期实施校准。

值得注意的是,飞机装配型架具有结构相当复杂、尺寸比较大、夹具和定位件数量众多、光学目标点数量为几十或上百个等特点,在实际测量过程中,激光跟踪仪与光学目标点之间的光学路径往往容易被型架零件遮挡,这时就需要反复调整激光跟踪仪的放置位置,重新设定并转换测量坐标系,极大地影响了装配型架测量安装的整体精度,工作效率也大为降低。因此,如何在激光跟踪仪安装测量之前,提前对激光跟踪仪光学路径的通畅性进行分析与检测,成为实际工作中困扰工装制造人员的一个重要难题。随着数字化标准工装技术的深入应用,通过数字化技术,本课题基于型架三维装配模型,在激光跟踪仪与光学目标点之间建立光学路径等效几何微体,并采用静态干涉分析的办法,对光学路径进行快速分析与预测。

光学路径干涉分析

1 干涉分析的基本原理

碰撞检测(也称为干涉分析)存在静态检测与动态检测,对于本课题中的激光跟踪仪光学路径检测,属于静态检测范围,相对比较容易。目前,碰撞检测方法主要分为空间分解法和包围盒层次法等两大类[6]。

空间分解法采用“空间分解”的方法,将建模空间分解为体积很小的标准单元体,对占据同一单元体或相邻单元体中的CAD模型进行相交检测。该方法具有存储量大、灵活性较差等不足,应用不如包围盒层次法广泛。

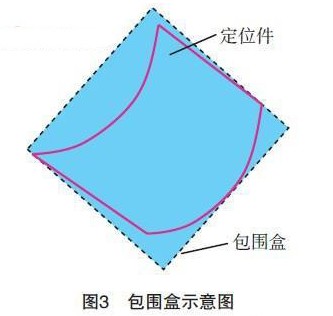

包围盒层次法采用了“树状层次结构”的方法,采用体积略大且几何形状简单的包围盒逼近复杂的CAD模型,如图3所示,对包围盒进行求交运算,快速排除不相交部分,并且进一步细化包围盒重叠部分,从而在实时性与精确性之间达到平衡。

2 光学路径干涉分析方法

一般而言,基于定位件光学目标点数字化设计系统在型架装配模型中建立OTP点以后,通过在激光跟踪仪数据点与所有OTP点之间建立线段,通过人工观察设站位置进行直观的合理性判断,显然,这种方法很难快速得到正确结果。

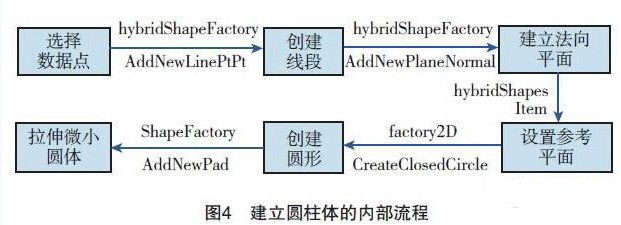

为此,本课题采用了以下办法:(1)采用进程外应用方式[7],运用GetObject方法将CATIA作为一个对象连接与嵌入(Object Linking and Embedding, OLE),调用给VB程序应用;(2)利用VB程序的循环语句控制CATIA中的内部函数,在所有的OTP点与激光跟踪仪数据点之间建立线段,并以线段为中心轴,生成一个截面积很小(本系统中为0.01mm2)的圆柱体以等效代替光线,该步程序内部流程见图4;(3)利用CATIA V5电子样机(Digital Mock-Up, DMU)模块中的空间分析(Space Analysis)功能,选择圆柱体与型架模型进行干涉分析,并返回检测结果。这个功能的具体流程见图5。

3 功能的开发与应用

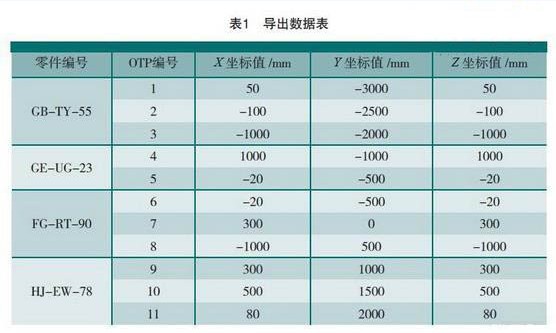

基于光学目标点数字化设计系统建立合理的OTP点之后,需要进行激光跟踪仪的设站工作,采用激光跟踪仪设站优化系统对设站数据点进行求解寻优前,需要输入OTP的三维空间坐标,由于OTP点数量很多,依靠人工读取效率很低,为此,本课题开发了大量数据点的导出功能,选取相应的数据点,输出的数据如表1所示。

在激光跟踪仪设站位置的优化过程中,工装制造人员可能对导出的OTP数据表,根据实际需要添加、删除少量OTP,或更改其坐标数据,设站优化完成以后,在导入上述修改后的OTP坐标数据表。本课题在光学目标点数字化设计系统的基础上开发了激光跟踪仪光学路径干涉检测功能。以某简单型架的CAD模型为例,输入数据表创建OTP点,进行了实际操作应用,结果如图6所示。

结束语

基于激光跟踪仪测量系统的装配型架数字化安装制造技术,极大地提高了工装的制造精度,为生产合格的装配产品提供了前提保障,同时也对装配工装测量安装过程提出了更精确的控制要求。在以前的定位安装的实际工作过程中,对激光跟踪仪放置位置往往依赖于个人直觉和大量经验,反复进行调试,以致测量精度和效率受到了严重的影响。

在激光跟踪仪放置位置的设计过程中,激光跟踪仪设站优化系统为型架安装人员提供了快速、科学的指导,提高了工作效率。针对激光跟踪仪与光学目标点之间光学路径通畅性的早期检测,以提前排除不合理的位置数据点,避免实际操作过程中的反复调试,本课题基于CATIA的干涉分析功能,提出了激光跟踪仪光学路径的干涉分析方法,为解决工装制造工程实践中激光跟踪仪测量系统的应用问题提供了一种更有效的快速分析与检测办法。