曲轴是汽车发动机最重要、最关键的零件,也是其核心运动部件。曲轴生产质量的好坏直接影响发动机的性能及寿命。巴西生产的发动机曲轴在运行很短时间后,发生断裂(见图1、图2)。本文通过对断裂曲轴进行的宏观、微观和化学成份等方面的综合分析,找出失效发动机曲轴断裂的主要原因,为以后曲轴质量的改进提高提供依据。

.png)

图1 断裂曲轴宏观照片

.png)

图2 断裂轴颈宏观照片

1.检测结果与分析

(1)化学成分分析

试样的化学成分见表1。从表1中可以明显看出,化学成分各元素含量符合技术要求。

表1 试样的化学成分(质量分数) (%)

|

元素名称

|

C

|

Si

|

Mn

|

P

|

S

|

Cr

|

Mo

|

Ni

|

Cu

|

Al

|

|

技术要求

|

0.35~0.41

|

0.20~0.65

|

1.3~1.65

|

≤0.025

|

≤0.025

|

0.1~0.2

|

≤0.10

|

≤0.20

|

≤0.25

|

≤0.01

|

|

检 测 值

|

0.39

|

0.54

|

1.52

|

0.019

|

0.017

|

0.145

|

0.04

|

0.099

|

0.01

|

—

|

(2)宏观分析

曲轴在第3连杆断裂失效,而不是在更高负载的后部第6连杆。裂纹源的位置不在关键的感应淬火圆角位置,而是在锻造面上(见图2~图5),因此,故障位置显示断裂的根本原因是曲轴的质量问题,而不是由于发动机过载断裂。

从图3、图4可以看出,裂纹由多条裂纹源引发,且裂纹源均在4主轴颈凸台上部的膀臂上,裂纹面检查发现光滑的弯曲疲劳破坏,显示一个非常大的疲劳裂纹增长。由此推断认为是发动机运行很短时间后,裂纹迅速扩展并最后断裂。曲轴瞬断区面积较小,可以判定曲轴在使用过程中受到外力作用并不大,这也说明不是由于发动机过载引起断裂。

从图2、图3、图5中可以看出,该曲轴第4主轴颈和第3连杆发生拉瓦现象,轴颈拉瓦划痕较深,轴颈表面颜色较黑。主轴颈断裂一侧的凸台有烧伤痕迹,但是没有划痕现象,其它轴颈较好,无拉瓦烧瓦等痕迹。图5中用4%的硝酸酒精侵蚀后发现,圆角位置淬火层轮廓良好,轴颈位置有明显的二次淬火现象。

.png)

图3 断裂位置宏观照片

.png)

图4 断裂部位宏观照片

.png)

图5 断裂轴径宏观照片

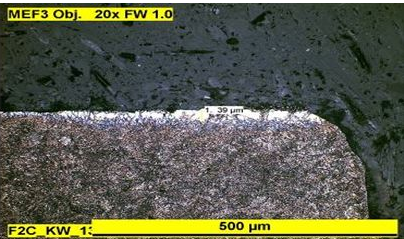

(3)淬火深度和淬火轮廓分析

第4主轴分解、取样对淬火层进行检验,取样位置分别见图6、图7。1#试样淬火层轮廓形状良好,圆角部位淬火层轮廓饱满圆润,轴颈部位淬火层有轻微的马鞍形。2#试样淬火层轮廓形状良好,圆角淬火层轮廓圆润饱满,而轴颈部位明显有两次淬火的痕迹,即二次淬火。

.png)

图6 1#试样取样位置和淬火层形状

.png)

图7 1#试样取样位置和淬火层形状

依据GB/T5617-2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》检测方法,对淬火层深度进行梯度检测,检测结果见表2。从表2中可以看出,1#、2#试样圆角位置淬火层深度都满足技术要求。

1#试样轴颈位置淬火层深度为0mm,淬火层各个位置HRC硬度都低于49HRC。

2#试样轴颈淬火层深度大于6mm,从图7中可以看出,轴颈两次淬火层重叠,且二次淬火层深度明显大于一次淬火层。所以2#试样轴颈淬火层深度检测的是二次淬火层深度。

表2 4主轴淬火层深度

|

检测位置/mm

|

1#试样淬火层深度

|

2#试样淬火层深度

|

|

左圆角

淬火层

硬度HRC

|

中间淬

火层硬

度HRC

|

右圆角

淬火层

硬度HRC

|

左圆角

淬火层

硬度HRC

|

中间淬

火层硬

度HRC

|

右圆角

淬火层

硬度HRC

|

|

0.5

|

53

|

36

|

54

|

44

|

57

|

41

|

|

1.0

|

53

|

42

|

54

|

44

|

56

|

44

|

|

1.5

|

52

|

45

|

54

|

44

|

55

|

45

|

|

2.0

|

52

|

47

|

53

|

46

|

55

|

45

|

|

2.5

|

51

|

48

|

51

|

45

|

54

|

45

|

|

3.0

|

45

|

47

|

48

|

43

|

51

|

44

|

|

3.5

|

31

|

44

|

28

|

39

|

50

|

43

|

|

4.0

|

21

|

38

|

21

|

26

|

51

|

23

|

|

4.5

|

—

|

21

|

—

|

22

|

51

|

21

|

|

5.0

|

—

|

—

|

—

|

—

|

48

|

—

|

|

5.5

|

—

|

—

|

—

|

—

|

47

|

—

|

|

6.0

|

—

|

—

|

—

|

—

|

48

|

—

|

|

淬火深度/mm

|

3

|

0

|

3.25

|

2.5

|

﹥6

|

2.5

|

|

技术要求/mm

|

﹥1.8

|

﹥2.5

|

﹥1.8

|

﹥1.8

|

﹥2.5

|

﹥1.8

|

淬火层轮廓深度的检测结果见表3。从表3中可以看出,圆角和轴颈淬火层轮廓深度都符合技术要求。

表3 4主轴淬火层轮廓深度

|

检测位置

|

1#试样淬火轮廓深度

|

2#试样淬火轮廓深度

|

|

左圆角淬

火轮廓深度

|

中间淬火

轮廓深度

|

右圆角淬

火轮廓深度

|

左圆角淬

火轮廓深度

|

中间淬火

轮廓深度

|

右圆角淬火

轮廓深度

|

|

轮廓深度/mm

|

3.6

|

4.5

|

3.7

|

3.8

|

7.5

|

3.8

|

|

技术要求/mm

|

﹥1.8

|

﹥2.5

|

﹥1.8

|

﹥1.8

|

﹥2.5

|

﹥1.8

|

(4)微观分析

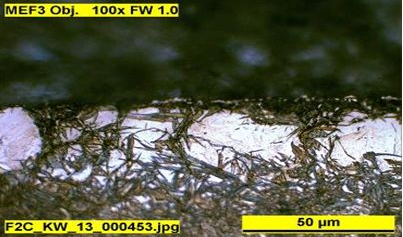

对1#试样轴颈淬火层进行金相检测,发现轴颈表面金相组织主要由粗大马氏体、少量铁素体组成,往里则依次出现索氏体、珠光体、铁素体等组织,具体见图8。轴颈表面有轻微的脱碳现象,脱碳层最深大约有39μm。

(a)200*

(b)1000*

图8 1#试样轴径金相

产生这种组织的原因主要是轴颈与轴瓦之间缺少润滑油,轴颈与轴瓦之间无法形成油膜,造成二者之间干摩擦。当曲轴轴颈和连杆轴颈的油道或油孔堵塞,造成发动机曲轴轴颈与轴瓦之间由于没有油膜保护而出现严重干磨,接触表面达到极限高温,曲轴颈与轴瓦之间就相互咬死、烧结,在轴颈表面发生二次淬火及高温回火。当轴颈表面层的瞬间温度超过钢的Ac1点,轴颈表面就会出现二次淬火马氏体,而在轴颈表层下由于温度梯度大,时间短,只能形成高温回火组织。这就是为什么1#试样淬火区出现索氏体,2#试样出现二次淬火组织的原因。

2.讨论

从化学成分、宏观断口、淬火深度和淬火轮廓、淬火层金相组织检测结果来看,无法找出曲轴断裂的真正原因。

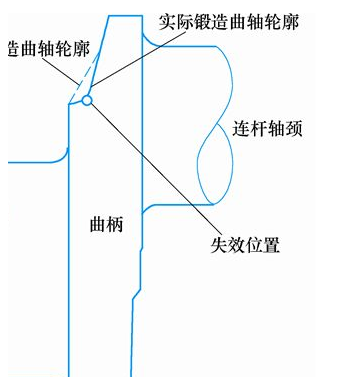

本文随后又对断裂部位进行深入研究,目视检查发现曲轴1连两侧曲柄锻造几何尺寸与各连杆曲柄锻造几何尺寸(包括断裂位置曲柄锻造几何尺寸)明显不同,见图9。从图9中可以看出,第一连杆两侧曲柄锻造几何尺寸过渡平稳,而其余连杆两侧曲柄锻造几何尺寸明显与图纸技术要求(图10)不相符。从图10中可以明显看出,实际锻造轮廓与技术要求相差较大,本应平稳过渡的失效位置,成为有几何形状的削弱位置。其中锻件轮廓削弱最明显的是在6曲柄,即第3连杆和第4主轴间曲柄。这说明模具设计不合理。

.png)

图9 曲柄实际锻造几何尺寸示意

图10 曲柄锻造几何尺寸

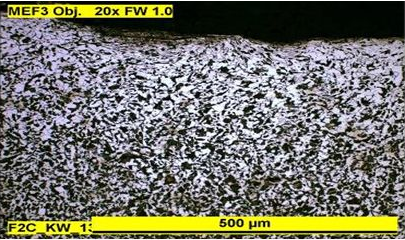

在失效位置切取试样,进行微观分析,结果详见图11。从图中可以明显看出,试样表面有明显脱碳现象,脱碳层深度大约有388μm。

.png)

(a)50*

(b)200*

图11 失效位置金相照片

脱碳是钢材加热时表面碳含量降低的现象。脱碳层的组织特征:脱碳层由于碳被氧化,反映在化学成分上其含碳量较正常组织低;反映在金相组织上其渗碳体(Fe3C)的数量较正常组织少;反映在力学性能上其强度或硬度较正常组织低。

零件上不加工的部分(黑皮部分)脱碳层全部保留在零件上,这将使性能下降,疲劳强度降低,导致零件在使用中过早地发生疲劳损坏。

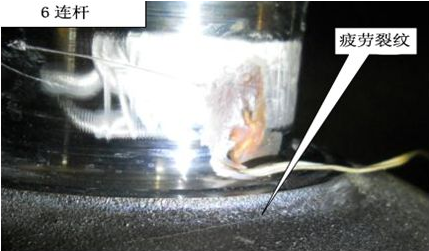

为验证疲劳强度,对失效曲轴锻造曲柄轮廓良好的第1连杆和锻造曲柄轮廓不好的第6连杆进行弯曲疲劳试验。结果见表4。从表4中可看出,锻造曲柄轮廓不好的第6连杆疲劳强度(失效图见图12)明显比锻造曲柄轮廓良好的第1连杆差。

表4 疲劳试验

|

试验部位

|

扭矩

|

实际循环次数

|

技术要求循环次数

|

|

1连杆

|

3870

|

1,931,511

|

1×107

|

|

6连杆

|

3870

|

526,733

|

1×107

|

(a)失效位置照片

(b)失效位置放大图

图12 6连杆失效图

3.解决措施

(1)改进模具,对与技术要求不符的位置进行改进。

(2)防止脱碳。防止脱碳的对策主要有以下几方面:工件加热时,尽可能地降低加热温度及在高温下的停留时间,合理地选择加热速度以缩短加热的总时间;造成及控制适当的加热气氛,使呈现中性或采用保护性气体加热,为此可改进加热炉;热压力加工过程中,如果因为一些偶然因素使生产中断,应降低炉温以待生产恢复,如停顿时间很长,则应将坯料从炉内取出或随炉降温;高温加热时,钢的表面利用覆盖物及涂料保护以防止氧化和脱碳。

4.结语

(1)疲劳断裂源头发生在设计不合理的表面而不是加工和淬火的圆角半径,这表明,设计不合理的表面有一个低于预期的疲劳强度,所以必须在产品设计中加以重视。

(2)在锻造过程中的控制水平,导致产品的脱碳偏高,表面组织与心部组织产生较大的差异,也是影响产品强度偏低的一个因素,必须加强产品生产的过程控制,保证产品质量的稳定性。

作者:林栋,文登恒润锻造有限公司

徐俊峰、邓军伟、蔡婵婵,天润曲轴股份有限公司

来源:《金属加工(热加工)》杂志