河北汇工机械设备有限公司 杨钟胜 马立晓

A comprehensive review of Komatsu 930E-4 electric wheel truck wheel side planetary gear reducer

Hebei Hui Machine Equipment Co.,Ltd. YangZhongsheng LiXiaoMa

[Abstract] Based on the Komatsu type 930E-4 electric vehicle wheel reducer are investigated comprehensively, systematically introduces variable wheel reducer transmission characteristics and working principle and design of the originality, the spirit of "foreign things serve China" foreign advanced technology, combined with the concept and the manufacturing process and according to the production of electric unit planetary gear wheel of long-term practical experience, the paper discussed the transmission gear machining, for reference in the work.

[Key words] 930E-4 ,Wheel rim constitute,Transmission characteristics

Working principle,Condition analysis,Gear materials and heat treatment

Matters needing attention in processing

小松930E-4型电动轮矿用汽车是国际知名品牌中的主导车型,该车型电动轮轮边采用NGW轮系的结构在电动轮矿用汽车中是最具有代表性的典型结构。

根据我们多年来对矿用汽车驱动桥的研究并结合长期制造中的实践经验,以小松930E-4电动轮矿用汽车轮边行星齿轮减速器为例,从结构特点、工作原理、设计和制造中构思巧妙有多处与众不同的独到之处,以及加工制造中的注意事项进行综合评述,起到举一反三,触类旁通的实际效果。本着“洋为中用”的目的,将此文奉献给国内的同行,以供有关设计和主机制造厂以及使用维修单位在工作中参考。

一、电动轮简介

1.电动轮矿用汽车传动路线

发动机直接带动发电机,发电机发出的电能通过电缆直接供给位于后轮的电动轮内与轮边减速器结合在一起的驱动电动机,电动机的动力经轮边行星齿轮减速器传给后轮轮毂,再经后轮轮毂带动车轮转动。一台车由两个电动轮组成,实现后桥驱动,前桥转向。

2.电动轮的主要特点

电动轮矿用汽车没有复杂的机械变速机构和笨重的传动轴,也不需要主减速器、差速器及半轴,便于总体设计布置,结构简单,维修工作量小,操作方便,行车安全可靠。制动和停车准确,能自动调速,运输成本低等特点。电动轮矿用汽车结构简单,重量轻,安装方法简捷,设计上要求有可靠的均载和减震环节;工况复杂,对抗过载及抗冲击的能力要求很高;要求使用寿命长,可靠性好。为了落实安全、可靠及长寿命,比机械传动矿用汽车在设计上对电动轮提出了更高的技术要求,尤其对传动齿轮的材料及热处理提出了很高的要求。因此电动轮矿用汽车制造成本高。

3.美国GE公司电动轮概况

电动轮矿用汽车是目前大型露天矿山的主要运输工具,承担着矿山开采中主要的运输任务,几乎是当前大型电动轮矿用汽车的“标准配置”,它相比机械传动的矿用汽车有很大的优势。美国GE公司生产的电动轮以高的可靠性闻名于世,是国际上的知名品牌,在国内外电动轮矿用汽车上得到了广泛的应用,美国GE公司在上世纪60年代初就开始为矿用汽车提供电动轮系统,目前已经有四、五千台电动轮矿用汽车在使用GE公司的电动轮,运行在世界的30多个国家。

①电动轮轮边行星轮系有NW和NGW之分。

电动轮矿用汽车轮边行星齿轮减速器,当有效载重量在100-250T时,轮边采用NW轮系的比较多见。当有效载重量在250-450T时,轮边采用NGW轮系的比较多见。虽说单级的NGW传动比范围较小,但NGW能多级串联成传动比大的轮系,这样就克服了单级传动比小的特点。

电动轮轮边常用行星轮系性能比较,见表1所示。

注:在NGW轮系中,当行星架从动时为减速机构,主动时为增速机构。减速机构在矿用汽车中之所以得到广泛的应用。主要原因能够满足和实现“减速增扭”的需要。

②电动轮有交流传动和直流传动之分

目前有效载重量≥218t的电动轮采用交流传动电动轮比较多见,有效载重量<218t采用直流传动的电动轮比较多见。

电动轮交流传动和直流传动的对比

交流传动电动轮矿用汽车比直流传动电动轮矿用汽车具有更大的优越性;交流鼠笼型电动机结构简单,只有一个由整体铸造而成短路绕组构成的转子电路,转子导条与周围选片之间无需绝缘,坚固耐用,取消了励磁机、电机无整流子限制,增大了扭矩,改善性能。在相同规格时,能提高传动效率与车速,可靠性高,维修量小;维修费用低;用交流变频调速技术装备的电动轮矿用汽车控制水平高;反应速度快,其转矩可在瞬间能从零增加到额定值,获得较好的动态性能;速度控制精确,频率稳定性高,保证恒转矩起动,从而降低起动电流及其所造成的影响。致使电动轮矿用汽车在换挡时不发生冲击与抖动,下坡缓行时运转平稳,改进了潮湿路面运行时的速度控制;交流电动机不受电压限制,在重载爬坡时电动机不会产生过高的电流,电动机不发热故障率低。爬坡时生产率比直流电动机高出了6%-7%;由于鼠笼型电动机价格低于直流电动机,无换向器、电刷,维护费用低,作业效率和生产率高,因此交流传动有更大的优势。

③.小松930E-4(有效载重量290t)电动轮矿用汽车所配的电动轮型号为:GDY106AC感应牵引马达,由美国GE公司设计并制造。

二、NGW轮系行星齿轮传动特点

1.体积小、重量轻、结构紧凑、传递功率大、承载能力高。

①.功率分流。最为显著的特点是在传递动力时能够进行功率分流,用三个完全相同的行星轮均匀的分布在太阳轮周围来共同分担载荷,因而每个行星轮所受的载荷较小,相应齿轮的模数就可减小。

②.合理的应用了内啮合。内啮合与外啮合相比,中心距小,结构紧凑。凹齿面和凸齿面接触,齿面承载能力大,重合度大,滑动率小。

③.共轴线式的传动装置。输入轴与输出轴共轴线,使这种传动装置在长度方向的尺寸大大缩小。

2.传动比大

虽说单级NGW行星轮系传动比范围较小,但NGW行星轮系能多级串联成传动比大的轮系。当传动比要求更大时则采用两级或三级NGW行星轮系串联,其传动比可达:20~50。

3.传动效率高

由于行星齿轮传动采用了对称的分流传动结构及它具有数个均匀分布的行星轮,使作用于太阳轮和行星架轴承中的反作用力相互平衡有利于提高效率。在传动类型选择恰当结构布置合理的情况下,其效率可达0.97~0.99。

4.传动平稳、抗冲击和震动的能力强

由于采用三个相同的行星轮,均匀分布在太阳轮周围,从而使行星轮与行星架的惯性力相互平衡。同时也使参与啮合的齿数增多,所以行星齿轮传动的运动平稳,抗冲击和震动的能力强,工作可靠。

三、小松930E-4型电动轮矿用汽车轮边行星齿轮减速器的工作原理

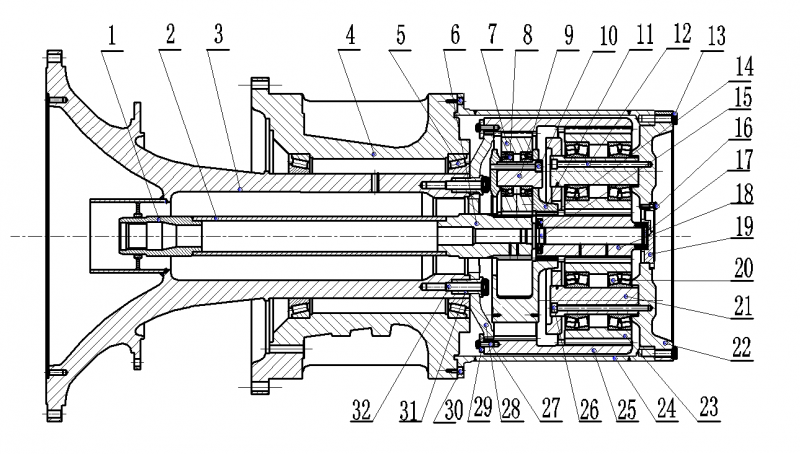

1.小松930E-4型电动轮矿用汽车的轮边行星齿轮减速器是由两个单级NGW行星轮系串联而成,其工作原理详见图1所示。

图1小松930E-4电动轮矿用自卸车轮边减速器结构示意图

1-内花键套;2-扭力杆轴;3-机架; 4-后轮轮毂; 5-轮毂轴承;6-一级太阳轮; 7-一级行星轮;8-行星轮轴承;9-一级行星轮轴;10-紧固螺钉;11-一级行星架;12-紧固螺钉;13-紧固螺钉;14- 推力球轴承;15- 小轴;16-紧固螺钉;17-推力球轴承;18-二级太阳轮;19-端盖;20-轴承;21-二级行星轮轴;22-二级行星架;23-二级行星轮;24-连接套;25-双联齿圈;26-紧固螺钉;27-紧固螺钉;28-齿圈架;29-压板;30-紧固螺钉;31-定心套;32-紧固螺钉

电机轴右端的外花键和扭力杆轴(2)左端的内花键(1)相连接。电机动力经扭力杆轴(2)右端的一级太阳轮(6)输入。一级太阳轮(6)和均匀分布在一级太阳轮(6)周围的3个一级行星轮(7)相啮合。一级行星轮(7)同时和双联齿圈(25)左端的一级内齿圈相啮合.与一级行星轮(7)啮合的双联齿圈(25)左端一级内齿圈是固定不转的。一级行星轮(7)除绕自身轴线自转外,同时还绕主轴线公转。一级行星轮(7)通过轴承(8)和一级行星轮轴(9)及紧固螺钉(10)与一级行星架(11)装配成一体。通过一级行星轮(7)的公转带动一级行星架(11)转动。由于二级太阳轮(18)通过外齿和一级行星轮架(11)上的内齿相配成为一体,因此二级太阳轮(18)将随一级行星架(11)的转动而转动。二级太阳轮(18)和均布在二级太阳轮(18)周围的4个二级行星轮(23)相啮合。二级行星轮(23)同时又和双联齿圈(25)右端的二级内齿圈相啮合。与二级行星轮(23)啮合的双联齿圈(25)右端的二级内齿圈是固定不转的。二级行星轮(23)除绕自身轴线自转外,同时还绕主轴线公转。二级行星轮(23)通过轴承(20)和二级行星轮轴(21)与二级行星(22)架装配成一体。通过二级行星轮(23)的公转带动二级行星架(22)的转动。通过二级行星架(22)外端面和连接套(24)右端端面内外止口的装配实现径向定心,并由螺钉(13)紧固连接。通过连接套(24)左端端面和后轮轮毂(4)右端端面内、外止口的装配实现径向定心,并由螺钉(30)紧固连接。所传递的动力经二级行星架(22)和连接套(24)传给后轮轮毂(4),最终驱动车轮转动。

①一级太阳轮(6)、二级太阳轮(18)的轴向定位装配

当一级行星轮(6)旋转时不会和二级太阳轮(18)左端内孔端面直接接触发生相对运动,通过安装定位在小轴(15)上的推力球轴承(14)起到隔圈完全隔开的作用,使一级太阳轮(6)得到可靠的轴向定位,同时又满足和实现一级太阳轮(6)能够单独旋转的要求。

当二级太阳轮(18),旋转时不会和端盖(19)内孔端面直接接触发生相对运动,通过推力球轴承(17)起到隔圈完全隔开的作用,同时又满足和实现二级太阳轮(18)能够单独旋转的要求。

通过端盖(19)和二级行星架(22)上的轴向定位面之间加减垫子,调整推力球轴承的预加负荷。

②.双联齿圈(25)的装配。

通过齿圈架(28)上的外止口和机架(3)右端端面的内止口相配,以实现和保证齿圈架(28)的径向定心。通过沿圆周均布的16个专用空心定位套(31)和齿圈架(28)以及机架(3)右端端面的定位孔相配,使齿圈架(28)在机架(3)上的径向位置得以固定以实现齿圈架(28)在机架(3)上无法转动。

拧紧通过定位套(31)内孔沿圆周均布的16个专用螺钉(32)将定心套(31)轴向紧固。通过定心套(31)将齿圈架(28)紧紧的压在机架(3)上,以实现和保证齿圈架(28)的轴向定位。将双联齿圈(25)左端的一级内齿圈和齿圈架(28)上的外齿相连接,通过紧固螺钉(27)和八块均布的压板(29)将双联齿圈(25)轴向固定在齿圈架(28)上,实现双联齿圈(25)的径向定心和轴向定位。

2.小松930E-4电动轮矿用汽车轮边减速器主要零件技术参数

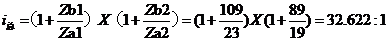

3小松930E-4电动轮矿用汽车轮边行星齿轮减速器传动比的计算

根据表2提供的技术参数,计算其传动比如下

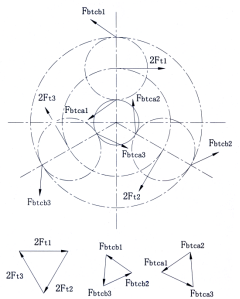

四、GDY106AC电动轮轮边NGW行星轮系的均载机构

该电动轮轮边NGW行星轮系采用了能够补偿制造和装配误差的太阳轮浮动,使各行星轮实现均载,不仅设计上合理而且均载机构简单可靠。

1.轮边NGW行星轮系均载机构工作原理:见图2所示。

图2 基本构件浮动的均载机构原理图

太阳轮浮动最显著的特点是太阳轮没有固定的径向支承,扭力杆轴一端的内花键和电机轴外花键相连接,扭力杆轴的另一端是太阳轮和沿太阳轮均匀分布的三个行星轮相啮合,在受力不平衡的条件下能够做径向游动(即浮动),以使各行星轮均匀分担载荷。

均载机构的工作原理:由于基本构件的浮动,使三种基本构件上所承受的三种力2Ft、Fbtca、Fbtcb各自形成力的封闭等边三角形,形成三角形的各力相等,而达到均载的目的。

2.太阳轮浮动的特点

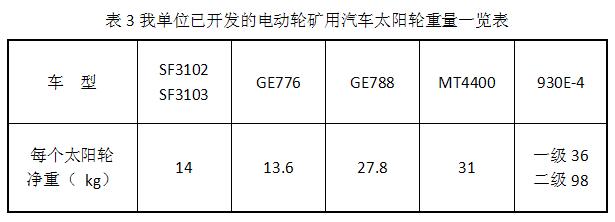

太阳轮重量36kg,见表3所示。太阳轮重量小、惯性小、太阳轮同时和三个行星轮啮合,载荷循环次数最多,受力大,受力越大浮动越灵敏,均载效果也就越好。机构简单可靠、容易制造、通用性强。重量小的太阳轮、惯性也小,在NGW行星轮系的传动件中,唯独太阳轮的重量最轻,所以说对太阳轮浮动效果最好。

尤其当行星轮数量等于3个,应用于中、低速行星轮传动时,浮动效果最好。太阳轮浮动既能降低载荷的不均衡系数,又能降低噪音,提高运转的平稳性和可靠性。因此在大型电动轮矿用汽车中得到广泛的应用。在笔者接触到的国内外电动轮矿用汽车中,全部采用的是太阳轮浮动的均载机构。

值得注意的是:有了均载机构可以补偿制造误差,并不等于就可以随意降低齿轮的制造精度,制造精度太差会导致严重的噪声和齿面磨损,降低齿轮的使用寿命。

五、GDY106AC电动轮行星齿轮减速器主要零件的材料和热处理

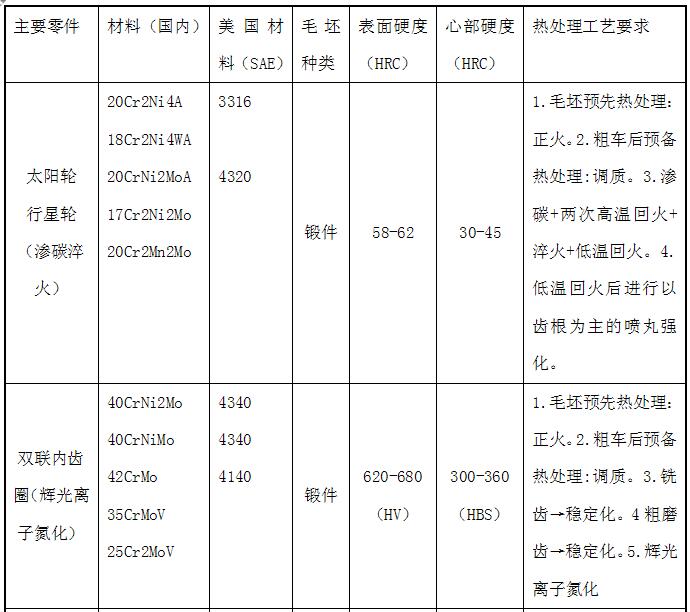

1.GDY106AC轮边NGW轮系行星齿轮的工况受力分析

①.太阳轮

在正常情况下NGW行星轮系齿轮传动,其承载能力主要取决于外啮合,即太阳轮和行星轮的啮合。NGW型的太阳轮往往是传动中的薄弱环节,它同时与几个行星轮相啮合,载荷循环次数最多,负载大,变形大,工作条件不利,所以首先发生齿面点蚀、磨损和断齿的可能性最大。因此在一般情况下,应选择承载能力高的低碳合金钢,采用渗碳淬火,以增加齿轮表面硬度和强度。

②.行星轮

行星轮在运转中,同时与太阳轮和内齿圈相啮合,行星轮受双向弯曲载荷,所以容易出现弯曲疲劳而造成断齿。应特别指出的是断齿在行星齿轮传动中具有很大的破坏性。如其中有一个轮齿首先折断,碎块落在内齿圈上,当行星轮经过时会使传动卡死,烧坏电机,使所有的齿轮甚至连同机架全部损坏,直接造成严重的后果。因此在设计和制造加工时如何提高齿轮弯曲疲劳强度,提高传动的可靠性十分重要务必给予足够的重视。所以常与太阳轮采用相同的材料和热处理以及加工工艺路线基本相同。

③.内齿圈

④.行星架

行星架作为输出构件时,它是机构中承受外力距最大的零件,其合理的结构应该是质量轻、刚性好、便于加工和装配。

对于特别重要和高速重载传动的行星架常用材料是铸造低合金高强度铸钢,如ZG35NiCrMo,也可使用35CrMo或ZG35CrMoA;一般传动用35、45#钢或者ZG310-570、ZG340-640,也可用球墨铸铁。

行星架通常采用调质处理。铸造和焊接的行星架要进行时效处理,以消除内应力避免加工和使用时变形。

为保证传动装置运转的平稳性,对于低速传动的行星架要进行静平衡;高速传动的行星架要进行动平衡。

⑤.机架

机架是电动轮矿用汽车轮边减速器的重要组成部分,是基础件,要求机架具有足够的强度和刚度以承受力和力矩的作用,不能变形。机架常用的材料是铸造低合金高强度铸钢如ZG35NiCrMo。以及高强度铸铁或球墨铸铁。

在加工过程中,应对机架毛坯进行退火时效处理,以消除内应力保证加工质量。在实际应用中,由于材料、热处理、加工、装配等的影响、加上机械事故,都会使机架产生严重的变形,如轴线歪斜,诱发齿轮和轴承的失效损坏。这一点应当引起制造厂和汽车用户的充分关注。

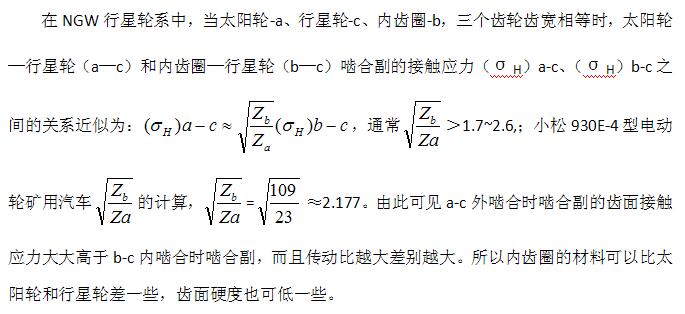

2.GDY106AC电动轮轮边行星齿轮减速器主要零件的材料和热处理

GDY106AC电动轮轮边行星齿轮减速器的主要零件材料和热处理,见表4所示。

表4

六、行星传动齿轮的精度等级及技术要求

1.行星传动齿轮的精度等级

目前低速重载行星齿轮传动的节圆线速度一般不超过25m/s,这里的节圆线速度指的是行星轮的自转速度。国内、外齿轮行业一致公认,行星齿轮的精度等级在4~8级范围内,精度等级每提高一级,承载能力提高10%;重量减少8%~10%;工作噪音降低2~3db(A)。

目前国内、外各种系列行星减速器中各齿轮的精度等级范围为:外啮合硬齿面齿轮(包括太阳轮和行星轮)4~7级;内齿圈硬齿面6~8级。内部齿轮连接中的齿轮件7~8级。

推荐低速重载行星齿轮传动的外啮合齿轮精度不低于6级;内啮合精度不低于7级。在高速行星齿轮传动中,太阳轮和行星轮精度不低于5级,内齿圈不低于6级。

典型精度情况下,允许使用的最大节圆线速度大致为15~20m/s。

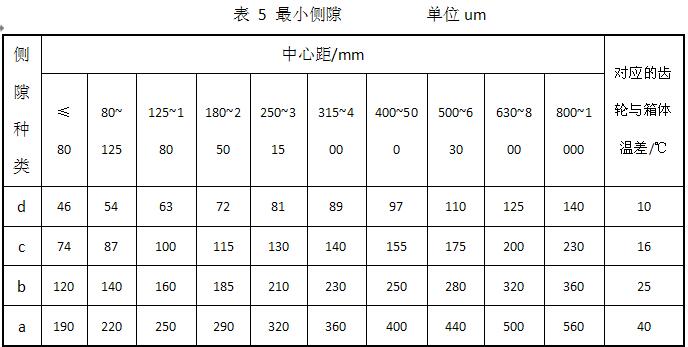

2.齿轮的啮合间隙

齿轮啮合间隙应比一般定轴传动稍大。

最小的齿侧间隙主要为了润滑和补偿热变形、零件加工误差和弹性变形等,以保证传动工作正常不发生卡死现象。最小间隙见表5 所示。

备注:精度低于7级,有浮动构件的低速传动采用a类

精度高于7级,有浮动构件的低速传动采用b类

精度高于5级的高速和低速传动采用c类或d类

3.对行星轮的要求

行星轮的偏心,对传动质量影响最大,所以对齿轮径向跳动公差应从严要求。

从有利于行星轮间载荷均匀分配出发,同一传动中各行星轮的齿厚(或公法线)实际尺寸应相等或尽量相等。

在成批生产中,可按齿厚的实际尺寸进行分组,将齿厚相等和接近相等的行星轮装在一起,即进行选配。

所以在成批生产中,可选取重量和偏心误差相近的行星轮进行分组,然后测量一组行星轮的偏心方向并作出标记,在装配时使各行星轮的轴心方向与各自的中心线(行星架中心与行星轮轴孔中心的连线)成相同的角度,使行星轮偏心的误差影响基本抵消。

在高速行星齿轮传动中,为减小离心力的影响,行星轮之间的质量差要严格控制,推荐质量差不大于0.8~1g。

七、电动轮行星传动齿轮加工中的注意事项

1.太阳轮、行星轮渗碳淬火加工工艺

(1)渗碳淬火的特点

渗碳淬火后的齿轮表面具有高碳钢淬火后的硬度和耐磨性,心部则具有低碳马氏体的强韧性,具有相对最大的承载能力,因此具有良好的综合力学性能。但渗碳淬火存在热处理变形大的问题,渗碳淬火后必须通过磨齿来消除热处理变形,以保证精度。

因此太阳轮、行星轮采用渗碳淬火工艺,已成为硬齿面三大工艺中的主导工艺。

(2)太阳轮、行星轮加工工艺路线

锻造→毛坯预先热处理:正火→粗车→预备热处理:调质→半精车→滚齿→人工倒棱→渗碳+两次高温回火+淬火+低温回火→强化喷丸→磨基准(内孔和端面)→磨齿→人工倒棱→综合检验、入库。

(3)加工中的注意事项

①美国对重载齿轮渗碳前的预备热处理普遍采用调质,国内普遍采用正火,存在一定的差距。

美国不少公司认为不均匀组织和不均匀的应力是造成不均匀变形引起畸变的根本原因,因此美国越来越多的公司采用调质作为渗碳的预备热处理。主要原因在于调质后钢的组织是回火索氏体,其渗碳体呈球粒状,组织均匀细密,而且基体强度比正火高,提高了畸变抗力。

②走出机加工的误区,提高齿轮滚齿时的加工精度和提高齿面尤其是齿根表面粗糙度的精度。

当齿轮表面存在较深的尖锐的划痕、走刀刀痕、缺口等加工缺陷时,可使疲劳强度大幅度下降,根据国外大量实验检测的结果表明,带缺口的试样较之光滑试样,其疲劳强度几乎下降50%以上,齿面存在带缺口等加工缺陷往往是三相应力的集中源(热应力、机加工应力、热处理相变应力),一旦产生裂纹通过裂纹不断的延伸和扩展,为断齿埋下祸根。

③关于低温冷处理

在美国有关标准中,明文规定重载齿轮不宜做冷处理,美国莫里斯-豪斯博士的观点以及权威的和有影响力的科技文献中也有相关的报道,但冷处理的目的是通过冷处理使残余奥氏体转变为马氏体提高齿表面硬度。做冷处理会引起微细裂纹,使疲劳强度降低。一旦出现裂纹并通过裂纹的延伸和扩展,为齿轮的失效报废埋下祸根。减小残余奥氏体,提高齿表面硬度,可采取的工艺措施很多,并不限于必须做冷处理来实现。

④美国TEREX、CAT 、AAM、GE等公司对重载齿轮渗碳淬火后的喷丸强化十分重视,在各公司有关的标准中规定,重载齿轮渗碳淬火后必须进行喷丸强化。

为了改善渗碳淬火后齿根表面的应力状态,同时把齿根表面在热处理过程中形成的不良组织和应力状态对性能的影响降低到最小程度,必须进行以齿根为主的喷丸强化。

⑤行星传动齿轮在喷丸强化后磨齿时,不允许磨齿根的要求,是当代齿轮加工中的一大亮点和一大特色。

出于对不磨齿根的要求出发,滚齿时必须使用滚刀的刀头部位具有触角的磨前滚刀。

对磨前滚刀的要求a、适当加大滚刀外径。b、适当增加滚刀的刀排排数。其目的在于:I、齿轮在滚齿时实现充分包络滚切,提高了渐开线齿面和齿根圆表面的加工精度。II、消除了齿根部位锯齿状走刀刀痕,不但显著提高了齿根圆表面粗糙度的精度,而且加工后齿根圆圆弧吻接光滑,达到渗碳淬火后齿根部位不再加工的要求。III、使被切削齿形的齿根部位预先成形,同时将两齿面大部分余量切除,仅均匀留下磨齿时所需的余量,从而实现磨齿时不磨齿根的要求。

国内外有关研究院所做了大量实验和研究,从实验和研究的结果表明,渗碳淬火的低速重载齿轮磨齿时,不磨齿根的寿命是磨齿根寿命的1.7~170倍,不磨齿根好。

齿轮经喷丸强化后,最大的残余压应力值位于齿面下约0.05~0.1mm处,其残余压应力高达800~1200Mpa;一旦磨齿根,不但丧失残余压应力还会形成有害的拉应力。因此,不允许磨齿根。

⑥太阳轮、行星轮的修形。

太阳轮、行星轮全部采用渗碳淬火工艺是典型的硬齿面齿轮,出于其弹性变形很大,跑和性能又差,为了减小齿轮受载变形所引起的啮入啮出冲击,改变啮合过程中齿面载荷分配的特性,减少震动噪音和动载,十分必要进行齿廓和齿向修形。

齿轮修形中的注意事项:

I、修形齿轮的齿轮精度要求至少≥7级。

II、通常在一对啮合的齿轮中,只对其中一个齿轮进行齿长鼓形齿修形。

III、对太阳轮一般只进行齿长修形,对行星轮一般只进行齿廓修形(齿顶和齿根)。

IV、被修形的齿轮均为硬齿面齿轮。

V、硬齿面齿面表面粗糙度要求磨齿之后必须≥Ra0.8

VI、齿轮修形的精度均在磨齿中实现和保证。

2.内齿圈离子氮化加工工艺

(1)离子氮化的特点

离子氮化由于在低温下进行,具有不发生相变,变形极小的显著特点和技术优势,因而在国内外得到了越来越多的应用。由于受“蛋壳效应”的影响,氮化层深不足,其应用范围受到一定的限制。国外离子氮化在重载齿轮中的应用日益广泛,但规定了模数仅限于12(mm)以下,国内尚无重载齿轮离子氮化的标准。结合本文对行星轮系内齿圈的工况受力分析,以及与国外技术接轨,充分发挥离子氮化的优势,推荐内齿圈选用硬齿面三大工艺之一的辉光离子氮化工艺。

(2)内齿圈离子氮化的工艺路线

锻造→锻坯预先热处理正火→粗车→预备热处理调质→半精车→铣齿→稳定化→插齿→

人工倒棱→粗磨齿→稳定化→精磨齿→清洗→离子氮化→综合检验→入库

(3)加工中的注意事项

①、国外对渗氮重载齿轮调质硬度和深度的要求

经调质热处理而得到的心部硬度必须使材料具有足够的强度来支撑受载下的硬化层,及满足轮齿弯曲和轮缘的强度要求。

I、国外对重载齿轮渗氮前调质硬度及渗氮层深的研究

根据国外有关技术文献中的接触疲劳试验报告表明:心部硬度由240-260HBS提高到310-330HBS可提高接触疲劳强度约30%;渗氮层厚度由0.5mm增加到0.8-1.0mm可提高接触疲劳强度约25%;表面以γ′相为主的化合物层比ε+γ′双相层能提高疲劳接触强度约40%。因此国外中硬度调质渗氮齿轮心部的硬度多在350HBS以上。心部硬度对渗氮表面硬度也有很大的影响。

II、国外对重载齿轮渗氮前调质硬度的规定

调质硬度不仅影响齿轮齿部强度,同时还影响表面渗氮硬度。所以,在美国的相关渗氮工艺规范文件中规定:对于SAE4300(40CrNiMoA)和4100(42CrMo)系钢材其心部调质硬度不能低于300HBS。

III、国外对重载齿轮渗氮层深的规定

a、根据最新的ISO6336-5(2003-07-01)《齿轮强度和材料质量》提供了渗氮齿轮硬化层深度推荐值。在ISO和AGMA的标准中规定:渗氮齿轮硬化层深度推荐模数限于12mm以下,渗氮层深为0.7~1.0mm,渗氮层深度相当于目前渗氮深度的上限值,这正是当今渗氮工艺在应用受到一定局限的根本原因所在。

b、著名的美国费城齿轮公司生产的齿轮,m=2-6mm时,渗氮层深为0.64-0.76mm;m>6-9mm时,渗氮层深为0.89~1.02mm。m-齿轮模数。

c、美国对工业齿轮的渗氮层深度推荐采用大于0.6mm,这时齿轮的承载能力、抗磨损、抗疲劳性及抗胶和等综合性能均较好处于最佳的组合状态,具有较宽的工况使用性。

d、对某些重载齿轮其渗层深度要求达0.8~1.2mm。

国内有关渗氮标准中规定调质硬度为229~269HBS,渗氮层深0.3~0.5(mm)和国外有关标准相比存在的差距较大。

②、渗氮重载齿轮预备热处理调质时的注意事项。

渗氮重载齿轮齿坯在粗车之后,必须进行调质处理,以获得均匀细针状的回火索氏体组织,游离铁素体含量<5%;以保证齿轮心部的力学性能,并有利于获得均匀一致的渗氮层。

调质处理的淬火和回火工艺规范对渗氮质量和钢的性能都有很大的影响,

正确选择淬火和回火温度是齿轮调质是否合格的关键。

I、当调质的温度太低或保温时间不够,调质后有游离的铁素体存在。

由于氮在铁素体中的扩散速度较快,该处在渗氮后就会有较高的氮浓度,易形成针状氮化物,使渗氮层脆性增大,容易剥落,因此调质后的表面不允许出现游离铁素体。

II、若调质时淬火温度过高,淬火后晶粒变粗,氮化物优先沿晶界伸展,渗氮后出现波纹状或网状组织,也使渗氮层脆性增大。

III、回火温度的高低可以决定基体中碳化物的弥散度,因此回火温度过高,基体中碳化物的弥散度减少,渗氮件心部的强度和硬度不足,不能起支撑硬而脆的渗氮层的作用。

IV、回火温度过低,心部强度和硬度过高,工件预备热处理后切削和加工困难,并且还会降低渗氮速度。所以选择适当的回火温度可以使深层和心部有较好的性能又能获得一定的渗速。

③、存在表面脱碳的齿轮离子氮化以后会形成脆性层,该脆性层于载荷下回产生剥落,因此,用作离子氮化的齿轮表面不应有脱碳现象。

④、齿轮的尖角边缘部位离子氮化后会变脆,所以应预先去除,以防在以后的搬运及工作过程中崩缺、破碎。

⑤、稳定化处理

国外的理念变形过程就是内应力的释放过程,因此在铣齿和粗磨齿之后,必须做一到两次稳定化处理,去除内应力,以便将内应力引起的变形控制到最小程度。

⑥、国外渗氮前磨齿的工艺值得借鉴和推广

渗氮前磨齿,磨齿后渗氮是国外离子渗氮工艺中的一大亮点。由于受离子氮化层深的限制,美国和德国不少大的品牌公司都采用了于渗氮前磨齿的工艺,这一工艺可最大限度的保证轮齿齿部离子氮化后的渗氮层深不变,因此渗氮层深不受磨齿后渗氮层深变薄的影响,保证了渗氮中获得的最大层深不变。

3.内齿圈中频淬火加工工艺

(1)感应淬火的特点

相对于渗碳和渗氮,感应淬火不需要对整个齿轮加热,而是通过电磁感应的热集中于要求改变性能的局部区域,有选择的淬硬齿轮齿面、齿顶、齿根。在局部区域获得细晶粒的马氏体组织,而对齿轮其他部位不产生影响,提高齿轮的齿面硬度,耐磨性,接触疲劳强度和冲击强度,推荐内齿圈也可选用硬齿面三大工艺的中频感应淬火的加工工艺。

(2)内齿圈中频感应淬火的工艺路线

锻造→锻坯预先热处理正火→粗车→预备热处理调质→半精车→铣齿→稳定化→插齿→人工倒棱→中频淬火→粗磨齿→稳定化→精磨齿→人工倒棱→综合检验→入库

(3)加工中的注意事项

①对内齿圈的质量从源头抓起,内齿圈的毛坯应采用连铸圆坯,不能采用连铸板坯。

用钢锭锻打齿轮轴毛坯时,应切除钢锭的头尾部,以去除缩孔及不允许的偏析。用钢锭锻造齿轮毛坯时,其锻造比一般不小于3。齿轮毛坯流线应尽量沿轮齿齿廓分布。齿轮锻件毛坯不得有过热、过烧、其晶粒度不得低于原材料的晶粒度。

②、含碳量在0.55%以下的钢材较为合适中频淬火,含碳量越高,产生裂纹的倾向越大,而且合金含量越高其淬裂的倾向也越大。因此选择钢材时,要引起足够的重视。

③、齿轮在感应淬火前,为防止尖角处氧化脱碳;防止在尖角处产生过热现象;减少淬火时尖角处的应力集中;齿轮的尖角处感应电流密度太大,加热速度太快,尖角棱边处往往容易过热而开裂,因此齿轮齿廓尖角处必须在感应淬火前按要求进行齿廓倒棱。

④、I、齿轮锻件毛坯的预先热处理

为了保证锻件质量,锻后必须齿轮毛坯进行预先热处理,一般要求做正火处理,要求正火后的硬度为200-240HBS。通过正火主要用于消除锻件的残余应力,均匀组织,细化晶粒,使同批的坯料都获得均匀硬度,以利于进一步切削加工;同时为后续的调质做好组织准备。

II、齿轮感应淬火前的预备热处理

感应淬火的齿轮毛坯应在粗车后进行预备热处理,对重要的齿轮常用调质做预备热处理,其目的以改善切削加工性能、改善组织、稳定尺寸,并为后续热处理—感应淬火做好组织准备。调质后的组织为回火索氏体,其渗碳体呈球粒状,组织均匀致密,而且基体强度比正火高,同时提高了畸变抗力,尤其适合齿轮感应淬火。

要求调质后的硬度280-330HBS,金相组织为回火索氏体,齿轮表面铁素体体积分数不得超过3%-5%,齿轮表面不允许有脱碳层。

⑤、重载内齿圈感应淬火的硬化层应沿齿廓分布,同时要求齿根淬硬,这将显著提高齿面的弯曲疲劳强度。

I、在美国、德国的有关国家标准中以及国外知名品牌公司的企业标准中,对齿轮齿根硬化做了明确的规定。沿齿廓分布的硬化层,按照美国ANSI/AGMA2101-1995标准,对沿齿廓感应淬火的齿轮,其许用弯曲应力δFP为380Mpa,而对齿根不淬硬的齿轮δFP为150Mpa,两者相差一倍以上。在德国的齿轮强度设计中规定,对于齿根不淬硬的感应淬火齿轮,其弯曲疲劳极限只能取齿根淬硬齿轮的70%;我国的齿轮实验表明,齿根不淬硬和齿根淬硬的齿轮相比,其承载能力下降40%。

II、美国AGMA齿轮承载能力计算时规定硬度作为强度的依据,齿表面硬度是齿轮耐磨性的重要影响因素,心部硬度和齿根硬度是弯曲疲劳强度和冲击强度的重要影响因素。

齿轮的弯曲疲劳强度和接触疲劳强度都随齿轮心部和齿根硬度的提高而提高。齿轮所需的强度越高,相应其硬度也就要求越高。

III、在设计和制造中要充分保证高的弯曲疲劳强度,特别是齿根要有足够的强度(硬度),使运行所产生的弯曲应力不至造成轮齿疲劳断裂。

IV、根据美国ANSI/AGMA2004-B89推荐齿根淬硬硬化层的深度应为节圆处硬化层深度的60%。对于齿根不淬硬的齿轮,AGMA规定应降低齿轮承载能力

V、法国F.J奥佛可托认为,为了提高齿轮的强度和耐磨性,硬化层深度分布最好是在齿根圆以下2mm仍处为50HRC.或者淬硬到节圆根圆之间,最坏的是只淬到齿根圆处。(即齿根未淬硬)

VI、德国有关企业规定,若出现硬化层恰好结束于齿根圆处(即齿根未淬硬),即按报废处理。

VII、日本山崎铁工所规定齿根硬化层的深度1-1.5mm

VIII德国某公司规定不同模数齿轮的硬化层深度分布形式不同。其齿根圆以下的硬化层深度按表6数值执行。检验方法是在轮齿法向截面上垂直于齿槽底面测定硬度。

⑥、磨齿时不磨齿根,齿根部位的精度取决于半精滚齿时的加工精度,因此滚齿时必须使用滚刀刀齿的顶部带有触角刀头的磨前滚刀进行齿形预加工,实现齿根部位充分包络滚切,达到提高齿根圆表面粗糙度精度和齿根圆圆弧光滑吻接和表面圆滑的要求。

从抗断齿能力来看,齿根处要有一定量的根切,齿根没有一定的根切量,磨齿时不可避免在齿根产生凸台,这将造成严重的应力集中,对抗断齿能力影响很大,发生凸台是绝对不允许的。

由于磨齿时不允许磨齿根,因此齿轮在滚齿时不允许在齿根部位产生较深的走刀刀痕、尖锐划痕、缺口等缺陷。

参考文献

1、 机电部郑州机械研究所主编· 最新美国齿轮标准汇编. 1991年4月 4-58.

2、 朱孝录· 齿轮传动设计手册. 北京;化学工业出版社. 2005年1月.

1109-1182.

3、 齿轮手册编委会编· 齿轮手册(下册). 北京;机械工业出版社 2004年2月 19-118、19-146

4、 陈国民· 齿轮材料和热处理. 郑州; 全国齿轮行业技术情报总网、齿

轮生产力促进中心出版. 2009年5月

5、 杨钟胜· 矿用汽车齿轮强化喷丸工艺的研究与应用. 矿用汽车.

2013年第二期 2-19

6、 杨钟胜· 矿用汽车渗碳齿轮钢的选材原则. 矿用汽车. 2012年第三期

9-12

7、 杨钟胜· 对矿用汽车驱动桥轮边减速器的研究与制造. 矿用汽车. 2010年第三期. 2-8

8、(日) 内藤武志· 齿轮の残留オ-ステニイト. 日本热处理. 1977年4月

9、(美) Dr.Maurice Howes· 冶金特性对渗碳齿轮性能的影响. 中国齿轮专业协会 论文·译文集 2007年8月. 1-6

10、(美) 维尔贝莱特集团Kumar Baian· 齿轮强化之应用. 中国齿轮专业协会 论文·译文集2008年. 209-212

11、(德) Claus Razim· 氮化传动齿轮表面渗层及磨损行为的研究. 中国齿

轮专业协会. 离子氮化论文·译文集2008年. 160-168