标签:

通过常规力学性能测试设备、光学显微镜和扫描电镜研究了调质过程中不同回火温度对HSLA钢性能和组织的影响。结果表明:热轧态试验钢组织为珠光体+铁素体+少量贝氏体,冲击断口呈解理特征;调质处理后的组织为回火索氏体+粒状碳化物,冲击断口呈韧窝特征,而且随着回火温度的提高,断口纤维区和剪切唇所占比例增大,韧窝的尺寸和深度都增大,材料表现出更好的韧性,同时,屈服强度和抗拉强度有一定降低。其最佳调质工艺为930℃淬火+650℃回火。

1 前言

随着工程结构朝着大型化、高参数方向发展,对钢材的综合性能要求越来越高,HSLA钢由于具有高强度、高韧性以及焊接性优良等特点,广泛应用于工程机械、电力、压力容器、汽车等领域[1,2],是钢铁材料今后的重要发展方向。现阶段,国内外一般采用控轧控冷(TMCP)和调质处理工艺生产HSLA钢,采用控轧工艺细化晶粒是提高钢板综合性能的有效途径之一[3,4],而通过调质处理也可以大幅度提高钢板的综合性能[5]。目前国内使用最广泛的调质高强钢板为WEL-TEN62FC和HITEN610F(龙滩电站)、HITEN610U2(三峡左岸电站)及国产的ADB610D(三峡右岸电站)、WDB620D(水布垭电站)等[6]。

本文利用常规力学性能实验、光学显微镜、扫描电镜等手段,研究了调质处理时不同回火温度对该HSLA钢的组织和性能影响,并且从组织方面探讨了其回火强化的原因,一定程度上总结出适应于此钢种的调质热处理工艺,使该钢具有优异的综合机械性能。

2 试验材料及试验方案

2.1 试验材料

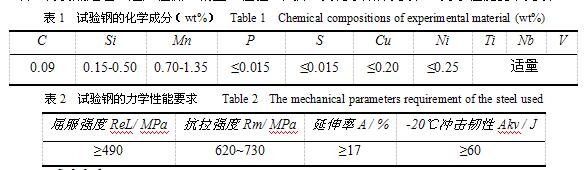

本实验所用钢材由某钢厂自主研发,其化学成分的主要特点是低碳、低磷、低硫,生产工艺流程是:高炉铁水→KR脱硫→LD转炉吹炼→RH真空处理→板坯连铸→铸坯清理→轧制→调质热处理→超声检测→精整→检验→入库。其化学成分见表1,力学性能要求见表2。

2.2 试验方案

为了获得良好的综合性能,需对钢板进行调质处理(淬火+高温回火)。本实验采用两组试样,分别编号为0~10#和11~14#两组,第一组用于在不同温度淬火后借助金相显微镜来测定钢中实际奥氏体的晶粒度大小,以确定试样的最佳淬火温度;第二组用于拉伸、冲击和组织观察以确定最佳回火温度。

3 调质工艺的确定

3.1 淬火温度的确定

第一组试样在750~1300℃温度区间进行淬火,淬火介质均为水。淬火后测定其实际奥氏体的晶粒度,具体淬火温度及对应的奥氏体晶粒平均截距如表3。

在750℃,800℃淬火时,试样未完全奥氏体化,其组织为(γ + α),光学显微镜下观察到奥氏体与铁素体交织在一起,不能分辨出奥氏体的大小;在850℃以上淬火时,试验达到完全奥氏体化状态。

淬火温度较大时一方面可以促进合金元素的溶解,但另一方面会造成晶粒粗大,影响其机械性能,而淬火温度过低,会由于合金元素未溶解,达不到完全奥氏体化而造成硬度达不到所需要求,此外,在淬火的过程中还有可能因为炉外温度骤降而使得已经奥氏体化的试样重新回到两相区。实验数据表明奥氏体晶粒度以950℃为转折点,此后突然大幅度增大,考虑到控制温度和实际温度的偏差,综合确定试验钢的淬火温度是930℃。

3.2 回火温度的确定

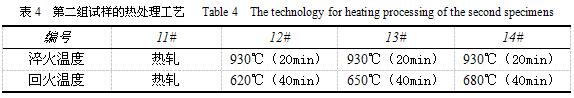

第二组试样在930℃淬火后分别在620℃、650℃和680℃三个温度下进行高温回火,保温时间为40 min,空冷至室温,其热处理工艺如表4所示。

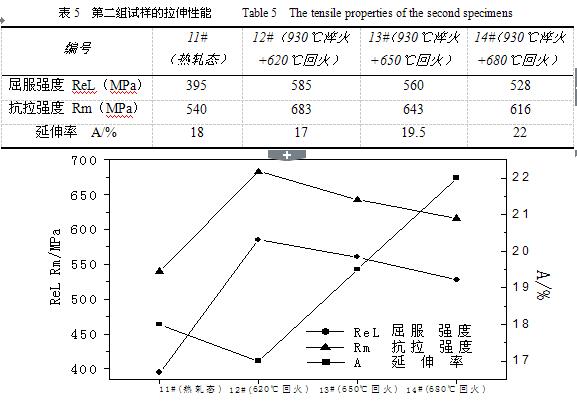

对各组试样进行拉伸试验,试验按照GB/T 228标准在INSTRON万能试验机上进行,其抗拉强度和屈服强度见表5和图1。

图1 回火温度对强度、塑性的影响

Fig.1 Effect of tempering temperature on strength and plasticity of the steel used

以上数据与表2对比可知,热轧态(11#)的抗拉和屈服强度均不能满足要求,经调质处理后的试样的抗拉和屈服强度基本能满足要求。随着回火温度的提高,试样的抗拉强度和屈服强度都会降低,而延伸率会增加。

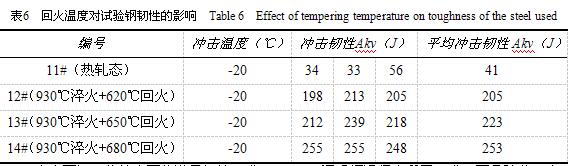

冲击试验按照GB/T 229标准,在JB-30B冲击试验机进行测试,试验温度为-20℃,所采用的冲击试样是标准夏氏V型缺口冲击试样,所得的实验结果列于表6。

由表可知:热轧态不能满足韧性要求(≥60J),调质钢远超出所需要求,而且随着回火温度的增加,试验钢冲击韧性增强。

综合拉伸与冲击试验结果,回火温度的增加会导致抗拉强度和屈服强度一定程度的下降,但均能满足性能要求,而冲击韧性和延伸率有明显提高的趋势。相对于热轧试样,调质处理后试样的综合性能大大增强。与表2对比可得:620℃回火的延伸率和680℃回火抗拉强度均处于性能要求的边界值,因此,综合考虑试验钢的力学性能,其最佳的回火温度为650℃。

4 金相组织观察及断口分析

4.1 金相组织观察

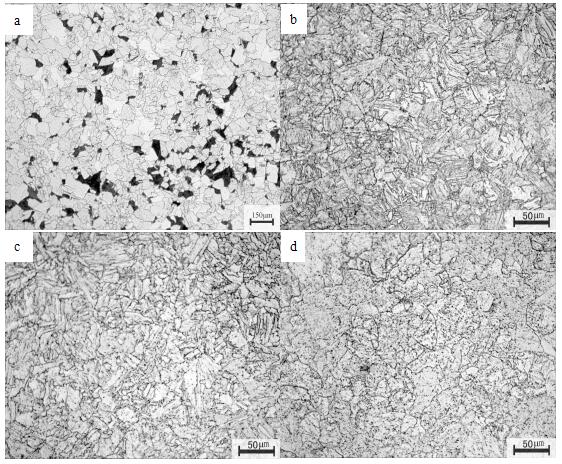

试验钢经调质处理后综合性能提高,试验钢强度、塑性和低温冲击韧性随回火温度的变化规律不同,强度降低的同时,塑性和低温冲击韧性相对有所增加,这与不同回火温度下的组织变化有关。借助金相显微镜观察热轧态和调质态试样的显微组织,如图2所示。

图2 第二组试样的金相组织 Fig.2 The microstructure of the second specimens

(a为热轧态断口; b为930℃淬火+620℃回火;c为930℃淬火+650℃回火;d为930℃淬火+680℃回火)

(a: microstructure of hot rolled plate; b: microstructure of the samples after 930℃ quenching and 620℃ tempering; c: microstructure of the samples after 930℃ quenching and 650℃ tempering; d: microstructure of the samples after 930℃ quenching and 680℃ tempering )

对热轧态组织(图2-a),由于钢板在控轧过程中冷却速度较低,没有发生马氏体转变,其组织以珠光体和铁素体为主,同时有极少量的贝氏体,因此,表现在力学性能上,就是强度较低,低温韧性不均匀,不能满足标准要求。

而钢板经调质处理后(图2-b、c、d),金相组织主要为保持马氏体位向的回火索氏体和粒状碳化物,其中粒状碳化物主要沿回火索氏体边界析出,是较理想的强韧化组织。尽管钢中含碳量低,但由于采用了多元合金化措施,使钢的淬透性得到较大提高,故试验钢可得到优异的综合机械性能。

从图2-b、c、d中可看出,随着回火温度的提高,由于碳化物析出的增多,试验钢组织中等轴状的回火索氏体的体积分数和平均晶粒尺寸增大,类似于回火马氏体的板条状组织的体积分数减少,表现在力学性能上,就是较高温度回火时,钢的低温韧性更优异。

在620℃回火时,由于碳化物析出较少,表现为韧性不足(A=17%);碳化物析出随着回火温度的升高而增多,且细小、均匀分布,650℃回火时(图2-c)的组织为回火索氏体及其间析出的比较细小且分布均匀的碳化物,这些组织状态对于提高钢板强韧性十分有利,是试验钢得到优异综合机械性能的根本原因;回火温度为680℃时,组织中的板条均转化为等轴状,析出的碳化物多且聚集长大趋势增强,这导致试验钢的强度下降明显。

4.2 冲击断口观察及夹杂分析

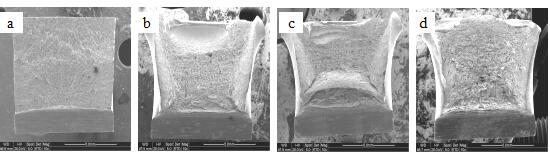

采用FEI公司NOVA400 Nano型场发射扫描电子显微镜观察冲击断口,其低倍形貌如图3,高倍形貌如图4,13#试样的韧窝观察及夹杂能谱分析结果如图5。

图3 第二组试样的冲击断口宏观照片

Fig.3 Scanning electron macro-photos taken on the surface of impact specimens of the second specimens

(a为热轧态断口; b为930℃淬火+620℃回火;c为930℃淬火+650℃回火;d为930℃淬火+680℃回火)

(a: microstructure of hot rolled plate; b: microstructure of the samples after 930℃ quenching and 620℃ tempering; c: microstructure of the samples after 930℃ quenching and 650℃ tempering; d: microstructure of the samples after 930℃ quenching and 680℃ tempering )

文献指出[7],同等条件下,当纤维区和剪切唇所占比例越大,则试样的冲击功越高。图3-a表明:热轧态断口没有明显的纤维区和放射区,无明显宏观变形,具有明显的结晶颗粒,断口呈脆性断裂特征。图3-b、c、d表明:调质态的冲击断口都具有明显的纤维区、放射区和剪切唇区,断口呈纤维状,肉眼下呈暗灰色,无结晶颗粒,断口呈韧性断裂。相互比较可得:随着回火温度的提高,冲击断口的纤维区和剪切唇所占比例增大,放射区减小。这与冲击试验结果相符。

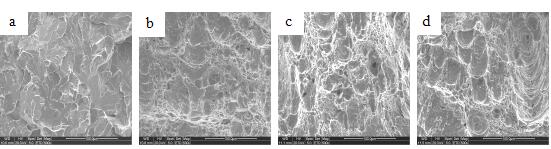

图4 第二组试样的冲击断口微观照片

Fig.4 Scanning electron micro-photos taken on the surface of impact specimens of the second specimens

(a为热轧态断口; b为930℃淬火+620℃回火;c为930℃淬火+650℃回火;d为930℃淬火+680℃回火)

(a: microstructure of hot rolled plate; b: microstructure of the samples after 930℃ quenching and 620℃ tempering; c: microstructure of the samples after 930℃ quenching and 650℃ tempering; d: microstructure of the samples after 930℃ quenching and 680℃ tempering )

图4-a表明:热轧态试样的冲击断口有明显的河流花样与舌状花样,为脆性断裂,微观形貌是解理特征,其冲击韧性值小。而b、c、d是韧性断裂,微观形貌为韧窝特征。相互比较表明:随着回火温度的增大,韧窝更明显,说明冲击韧性变大,这与冲击试验结果也是相符的。

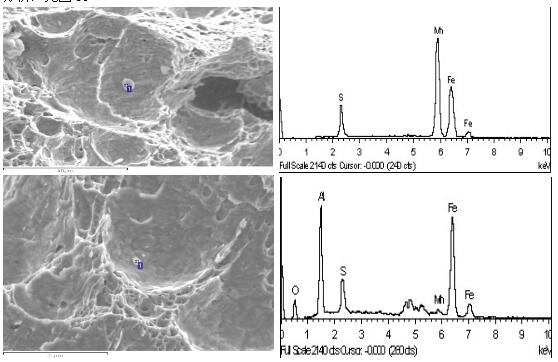

采用SEM观察930℃淬火+650℃回火的试样的冲击断口韧窝形貌并对其夹杂进行能谱分析,见图5。

图5 试验钢韧窝中的夹杂物能谱分析 Fig.5 EDS of inclusions in the dimple of the steel used

断口为韧窝断口,在切应力下成抛物线,断口上韧窝的抛物线凸向相同,并指向裂纹源。韧窝的形核与钢中非金属夹杂物有关,夹杂物颗粒与韧窝几乎是一一对应的,一个夹杂物就是一个韧窝的形核位置。韧窝的形状与大小取决于夹杂物本身的形状和大小。有时韧窝的大小相差也很悬殊,往往在大韧窝周围群集许多小的韧窝[8]。对韧窝处的夹杂进行能谱仪分析可知夹杂物的主要成分是MnS和Al2O3。

5 结论

1) 该钢厂生产的HSLA钢经合适的调质处理后力学性能完全能满足所需要求,冲击断口的抛物线型韧窝形貌显示该钢种具有良好的塑韧性。

2) 调质处理对提高试验钢的综合性能是有益的,其最佳调质工艺为930℃淬火+650℃回火。

3) 试验钢热轧态的组织为贝氏体、铁素体和珠光体,回火后的组织为回火索氏体和粒状碳化物。

4) 试验钢在调质过程中,随着回火温度的升高,其强度有一定程度的降低,而韧性明显增加,在组织上表现为冲击断口纤维区和剪切唇所占比例增大,韧窝更明显。

参考文献

[1] 陈晓.低焊接裂纹敏感性高强度低合金钢—WCF60、62钢的性能及应用.钢铁研究,1989(3):l 6-30

[2] 秦晓钟.国内外球形压力容器用钢概况.压力容器,1995,12(1):56-61

[3] 尚成嘉,杨善武,王学敏,等.RPC对800MPa级低合金高强度钢的影响[J].北京科技大学学报,2002,24 (2):129-132

[4] 武会宾,杨善武,尚成嘉,等.低碳钢中微细非平衡组织的热稳定性[J].北京科技大学学报,2003,25(5):419-421

[5] 刘永铨.钢的热处理[ M].北京:冶金工业出版社,1981

[6] 漆为国,谢红霞,付战波.大型水轮机低碳调制钢蜗壳电站现场焊接技术[J].电焊报,2008,38(10):1-6

[7] 刘波,孙广平,杨占奎等.等温钢冲击断口形貌分析[J].汽车工艺与材料,2004(6):105-107

[8] 张德堂.钢中非金属夹杂物鉴别[ M].北京:国防工业出版社,1991:179

武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室 鲁修宇

作者简介:鲁修宇(1988-),男,湖北荆门人,武汉科技大学硕士生,