刘宏伟

中国核工业华兴建设有限公司

【摘要】电解抛光是电化学溶解过程,以被抛工件为阳极,不溶性金属为阴极,两极同时浸入到电解槽中,通以直流电而产生有选择性的阳极溶解,从而达到工件表面光亮度增大的效果,它的的特点是:1.抛光的表面不会产生变质层,无附加应力,并可去除或减小原有的应力层;2.对难于用机械抛光的硬质材料、软质材料以及过大试样、薄壁、形状复杂、细小的零件和制品都能加工;3.抛光时间短,而且可以多件同时抛光,效率高。

[关键词] 金相试样 电解抛光

1.引言

由于电解抛光其特殊的优点,针对焊接产品理化试验金相试样中一些比较大的(大于50*50mm)或者厚度小于5mm的、不规则的以及一些砂纸作用效果不明显的试样,传统的预磨和抛光设备已经不能满足制样要求(对于大的试样只有将试样切断,这样就破坏了焊接件焊缝的组织,不能完整的观察微观组织和缺陷,极易造成组织假象),质量不易保证,为了解决特殊试样抛光难的问题,提高特殊尺寸金相试样的抛光质量,需要寻找出一种简单、快捷、可操作性强的方法对金相试样进行处理并且要能够达到试验检测所需要的精度和各方面要求。

2.电解抛光装置及工作原理

2.1装置简介

电解抛光对试样预磨要求低,速度快,但电解抛光也存在电解液成分多样复杂,对具体材料要掌握可行的操作规范有一定的难度,为了充分发挥电解抛光在金相制样中的优点,我们利用现有的仪器制作了简易电解抛光装置,所选仪器如下:(1)调压变压器3K (2)整流器 (3)1000mL烧杯 (4)2.5A电源线 (5)直流电压表(100V/0.5级) (6)直流电流表(0-25A/0.5级)等,接线见图1。

(图1)

该装置输出直流电压60V,直流电流12A,且具有电流电压调整的优点,因而特别适用于电解抛光,为了确保安全,我们采用酒精冷却的方式对电解液进行温度控制.

2.2工作原理

电解抛光是一个化学过程,利用金属表面微观凸点在特定电解液中和适当电流密度下,首先发生阳极溶解的原理进行抛光的一种电解加工,又称电抛光。

目前其理论主要是薄膜理论:电解抛光时试件表面上形成一层薄厚不均的粘性薄膜,此薄膜具有很高的电阻,试样凸起部分的薄膜厚度比凹陷处要薄,这样凸出部分的薄膜对电解液的扩散作用就较剧烈,由于该处薄膜薄,电阻也较小,电流密度大,加之对电解液的扩散作用强烈,故迅速被电解作用溶解, 使凸起部分逐渐变得平坦,形成光滑表面,工件作为阳极接直流电源的正极。用铅、不锈钢等耐电解液腐蚀的导电材料作为阴极,接直流电源的负极,两者相距一定距离浸入电解液中, 在一定温度、电压和电流密度下,通电一定时间,工件表面上的微小凸起部分便首先溶解,去除试样表面加工变形层,而逐渐变成平滑光亮的表面。

2.3低温电解

电解抛光液的选择对提高电解抛光的效果起为重要的作用,碳钢(16Mn)我们选择了72%高氯酸+99.5%冰乙酸=1:10(体积比);不锈钢(316L)选用60%高氯酸+无水乙醇=1:4(体积比).由高氯酸化学特性可知,在一定温度下它将发生分解,4HClO4 =2Cl2+7O2+2H2O ,温度升高反应速度加快,浓度达70~80后易燃易爆.为保证电解抛光过程 的安全可靠及获得良好的抛光效果 ,我们按以上比例配置. 其浓度远远低于70~80%,便可达到上述目的。

3.电解抛光规范及效果

3.1电解抛光规范

3.1.1碳钢(16Mn)(规格55×30×55mm)

72%高氯酸+99.5%冰乙酸=1:10(体积比)

阳极:金相试样 1块

阴极:铅板(60×60mm) 1块

电极间距:5~7cm

电流:(DC 6.9~7.8A)

电压:(DC 35~39V)

时间:4.5min

电解液容量:900ml

抛光前溶液温度:环境温度

抛光时溶液温度(℃):30~52℃

粗磨用水砂纸:600#

温度计:0-100℃/1℃

3.1.2 不锈钢(316L)(规格60×2×20mm)

60%高氯酸+无水乙醇=1:4(体积比)

阳极:金相试样 1块

阴极:铅板(60×60mm) 1块

电极间距:3~5cm

电流:(DC 8~10A)

电压:(DC 30V)

时间:4~5min

电解液容量:500ml

抛光前溶液温度:环境温度

抛光时溶液温度(℃):40~58℃

粗磨用水砂纸:240#

温度计:0-100℃/1℃

3.2电解抛光效果

3.2.1碳钢(16Mn)(规格55×30×55mm)

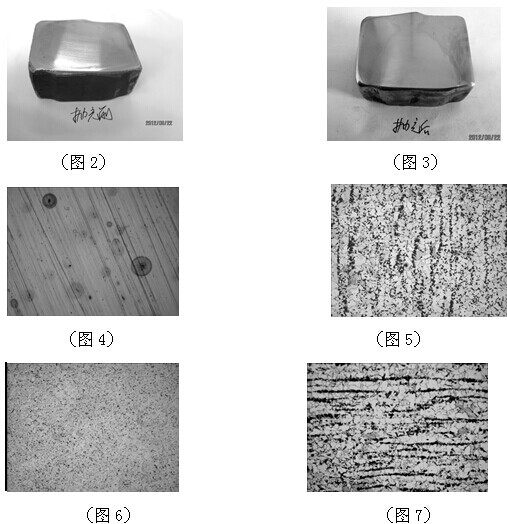

(图2)为抛光前用600#水砂纸打磨后的图片。

(图3)为抛光后的图片,可清晰看见焊缝。

(图4)为抛光前经4%硝酸酒精溶液浸蚀后在200X显微镜下观察的纹路。

(图5)、(图6)分别为抛光后经4%硝酸酒精溶液浸蚀后在200X显微镜下观察的母材和焊缝组织图片。

(图7)为机械抛光后经4%硝酸酒精溶液浸蚀后在200X显微镜下观察的母材图片,两者相比可见,电解抛光后的试样表面无划痕,铁素体晶粒非常洁净,与机械抛光无差异。

3.2.2不锈钢(316L)(规格60×2×20mm)

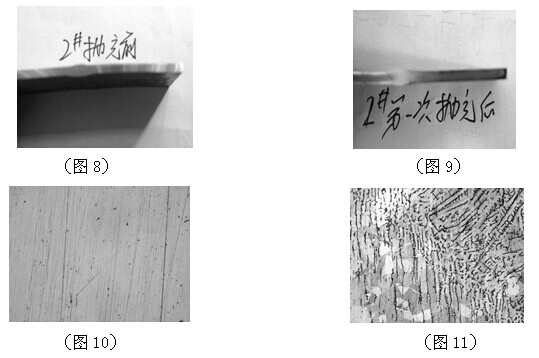

(图8)为抛光前用240#水砂纸打磨后的图片。

(图9)为抛光后的图片,可清晰看见焊缝。

(图10)为抛光前经王水浸蚀后在200X显微镜下观察的纹路。

(图11)为抛光后经王水浸蚀后在200X显微镜下观察的母材和焊缝组织图片。

(图11)为机械抛光后经王水浸蚀后在200X显微镜下观察母材与焊缝的图片,两者相比可见,电解抛光后的试样表面无划痕,无点蚀,晶粒非常洁净。

4.结束语

通过自制简易电解抛光装置,分析配置溶液以及电压、电流的选取,对两种材质(低碳钢和不锈钢)金相试样的电解抛光过程表明,我们试验后确定的工艺参数能够满足以上两种材质较大的(大于50*50mm)、厚度小于5mm以及不规则的试样电解抛光效果,而且操作简单、抛光过程易于控制,金相试样无点蚀、无划痕、抛光效果好,特别是不锈钢试样的电解抛光效果是机械抛光无法可比拟的。

参考文献

【1】李国英主编. 表面处理工程手册[M].北京机械工业出版社.1997

【2】张居生.等 恒电位法电解抛光及其耐腐蚀性的研究[J]化工设备与防腐.2000(3):43~50