史强 朱文胜 胡洋 葛涌涛

中国石油化工股份有限公司齐鲁分公司,山东淄博 255434

摘要 本文通过现场实际应用案例,介绍了红外热成像技术、红外热像仪及其在炼油行业的应用,包括设备腐蚀状态评估、节能应用、电气设备检查等。应用主要涉及有耐火衬里设备监控、加热炉炉管表面温度检测、空冷器组偏流监控、保温层下微量泄漏判断、长输蒸汽管线及需伴热储罐保温层缺损快速筛查、电气设备非接触检查、地下管线走向判断、机械轴承及润滑系统失效的检查等应用及相应相关实例。文后提出了该技术在实际应用过程中的影响因素及相应的控制措施。

关键词 红外热成像 炼油 应用

1、红外热成像技术简介

凡是表面温度大于绝对零度的物体,其表面都会辐射出红外线,根据物体的温度、物理性质、表面辐射率的不同,其辐射出的红外线强度、波长都有很大不同,通常情况下物体表面温度越高,红外线辐射强度越大。

随着红外检测技术,特别是非制冷焦平面红外检测器的发展,人们可以同时检测一定范围内物体表面或空间环境中红外线的强度,从而得到该物体或空间的红外特征图片,再辅以人工色阶渲染,即可得到肉眼可见的“红外热图”。 [1]

通过红外热像图,可以准确地判断被测区域的温度分布情况,从而分析出该部位存在缺陷。在炼油行业,该技术可以广泛应用于设备的腐蚀状态评估、节能降耗、电气设备检查等领域。

红外热像仪有其相应的标准,以引进的FLIR ThemoCAM P65红外热像仪为例,该仪器具备320×240像素非制冷焦平面红外检测器,工作波段8-14μm,24°红外镜头,温度分辨率达到0.08℃,可以得到清晰地红外图像。

2、红外热成像技术在炼油行业的应用

2.1 设备的腐蚀状态评估方面的应用

红外热成像技术在辅助定位腐蚀缺陷、评估设备腐蚀状态、指导腐蚀检测和监测等方面应用广泛,是炼油化工企业腐蚀监控的重要手段之一。

2.1.1 带耐火衬里设备的监控[2]

炼油厂存在大量带耐火衬里的设备,如加热炉、硫磺转化炉、催化裂化反再系统等。以催化裂化反再系统为例,其操作温度在650~750℃,存在严重的冲刷腐蚀。该系统通常采用的碳钢材质作为容器外壳,长期使用温度要求不能超过425℃。如果壁温过高,不仅造成大量的热量损失,还会降低钢材的机械性能,导致设备的失效。

采用红外热成像对带耐火衬里的设备进行常规监测,可以发现及时发现设备表面的热点,从而确定衬里缺陷,以为进一步处理提供依据,同时还可以指导该类设备的衬里检修。图1为某催化反再系统的红外热成像图,从图中可以看出,该催化反再系统无温度明显超标部位,说明内衬基本完好。图2为某硫磺转化炉炉壁的红外热成像图,从图中可以看出,炉壁有两处明显的超温区域,表明内衬存在破损现象。

图1 某催化反再系统红外热成像图

Figure 1 the thermograph of Reactor and Regeneration system in FCCU

图2 某硫磺转化炉炉壁红外热成像图

Figure2 the thermograph of reformer wall in SRU

2.1.2 加热炉炉管表面温度检测

加热炉炉管因操作环境恶劣,存在高温氧化、硫化、蠕变、热冲击等腐蚀问题,对长周期运行造成影响。因为在运行过程中环境温度高,没有有效的直接腐蚀测量手段。采用红外热成像技术,通过加热炉看火孔对炉管同一部位进行温度监测,能有效的发现炉管温度异常,从而判断炉管是否存在结焦或表面操作温度过高等问题,计算炉管的剩余寿命,指导现场及时调整操作,消除设备隐患。图3为某连续重整加热炉炉管的红外热成像图,可以看出,炉管温度分布均匀,管上高温点可能是氧化物层所致。

图3 某连续重整加热炉炉管红外热成像图

Figure 3 the thermograph of furnace tubes in CCR

2.1.3 空冷器组偏流的监控

炼油厂常减压装置常减顶系统、加氢装置反应产物流出物系统的空冷器经常发生腐蚀泄漏,腐蚀原因与空冷器组的偏流关系很大。在流速高的空冷器存在着严重的冲刷腐蚀,而流速过低的空冷器则存在着垢下腐蚀的危险。使用红外热成像技术,可以直观的反映出空冷器组中流体的分布状态,及时发现流体过度偏流的现象,判断腐蚀发生的部位,指导生产车间采取相应措施避免腐蚀事故的发生。图4为某常减压装置常顶空冷器组红外热成像图,可以看出空冷器之间存在着较严重的偏流现象。图5为某空冷器管束红外热成像图,可以看出部分管束存在着堵塞的迹象。

图4 某常减压装置常顶空冷器组红外热成像图

Figure 4 the thermograph of air-cooler group of overhead system of atmospheric tower in CDU

图5 某空冷器管束红外热成像图

Figure 5 the thermograph of tubes of air-cooler

2.1.4 保温层下物料轻微泄漏的判断

无论是保冷还是保温,由于管线或容器外有较厚的保温层,由于器壁出现细小缺陷或裂隙引起的轻微泄漏往往难以察觉,泄漏的物料蓄积于保温层中,久而久之易燃物料可能诱发着火事故,蒸汽、水等可形成所谓的“湿保温”进而诱发严重的外腐蚀。

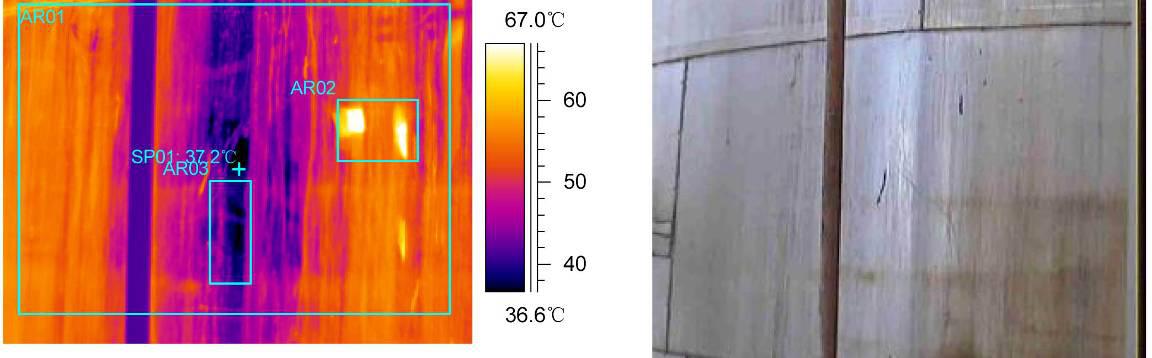

泄漏的物料与保温层接触后,能够引起局部温差,挥发性物料往往引起局部温度下降,红外热像可以准确的检测到这种温差,及早作出预警,指导保温拆卸以进行进一步的检查。图6为某塔塔壁保温的红外热成像图,可以看出,局部区域存在明显的温度低点。

图6 某塔塔壁保温红外热成像图

Figure 6 the thermograph of insulation of tower

2.2 节能降耗方面的应用

热力管线特别是长输蒸汽管线因保温破损导致的热量损失,是企业蒸汽损耗升高的主要因素之一。以往检查管线保温情况往往靠肉眼观察或点温计人工巡查,工作量大且容易出现漏检情况。红外热成像技术能够快速有效地进行大面积的管线保温检查工作,充分发现保温材料的破损部位,指导保温修复,降低热量损失[3]。该方法同样可以应用于需蒸汽伴热的大型储罐保温层的快速检查。图7显示了1.0MPa蒸汽管线保温层的红外热成像照片,可以看出,在直管段有两处保温存在缺陷。图8显示了某储罐保温的红外热成像照片。

图7 某1.0MPa蒸汽管线保温层红外热成像照片

Figure 7 the thermograph of insulation of 1.0 MPa steam line

图8 某储罐保温的红外热成像照片

Figure 8 the thermograph of insulation of a tank

2.3 电气设备的非接触检查

在炼油行业中,变压器母线排接点温度是电气设备检查中重要项目,通常操作人员使用红外点温仪进行近距离检测。但该方法容易发生漏测,且存在安全隐患。而采用红外热成像技术,仅需拍摄一到数张图片即可检测所有接点的接触情况,且无需近距离测量,确保了检测人员的安全[4]。图9显示了采用红外热成像技术发现的变压器接触不良隐患。此外。利用红外热图还可以迅速判定负荷较高的回路,为进一步检查提供指导,见图10。

图9 高低压侧各种接触不良

Figure 9 the different imperfect contacts of high and low voltage sides

图10 三相电源负荷不平衡

Figure 10 the unbalance of load in a three-phase power unit

2.4 在其他领域的应用

红外热像技术在一些非常规领域的应用也取得了较好的效果,如埋地管线走向判断、机械轴承及润滑系统失效分析、储罐液位确定等。

2.4.1 埋地管线走向判断

当地表温度较低时,红外热成像图能够清晰地展现出埋地管线的走向。实际应用中,冬季气温较低时,红外热成像技术可以检测到埋深小于1.5米的热力管线和埋深小于0.6米的新鲜水管线。曾采用红外热成像技术判断一处DN50非净化风管线的泄漏。由于地面建筑变化较大,该管线走向已不可考。以3公斤蒸汽对管线进行吹扫加热,6小时后,红外热成像图谱不仅清晰的显示出管线走向,还准确判断出泄漏发生的位置。

2.4.2 机械轴承及润滑系统失效的检查

机械轴承及润滑系统失效早期,失效部件往往表现出较大温升,红外热像技术与振动检测相配合,可以直观的发现失效部位,并对预知维修提供依据。图11为某电机红外热成像照片,可以看出电机前轴承温升较大,经检查发现是缺少润滑脂所致。

图11 某电机红外热成像照片

Figure 11 the thermograph of a electrical motor

2.4.3 储罐液位检查

对于没有外保温层的额储罐,当储存热物流时,可以采用红外热成像技术判断储罐液位高度,或用于判断液位计是否失效。图12为某储罐红外热成像图片,从图中可以明显判断出液位的高度。

图12 某储罐红外热成像图片

Figure 12 the thermograph of a tank

2.4.4 建筑物检测

平房屋顶渗漏,特别是墙体渗漏是工厂建筑常有的现象,处理过程中很难找准部位,由于渗漏部位和干燥墙体存在明显温差,使用红外热像技术可以迅速准确发现渗漏部位。此外,热像技术还可用于检测节能型建筑隔热材料缺失,判断建筑物热桥及能量散失通道等。

3、红外热像技术应用中要注意的几点问题[5]

3.1 采用红外热像技术检测目标区域的表面温度受很多因素的影响,如被测物体表面灰尘、日光反射、涂料、表面氧化物等,这些都会影响红外热成像检测结果的准确性。

3.2由于各种材料表面的辐射率设置不同,红外热成像测得的温度可能与实际温度有较大差别,必要时需配合接触式点温仪对被测表面进行辐射率校正。

3.3 气候条件如风速、烟雾等都会干扰红外热成像检测结果,尤其是远距离检测时得到的红外图谱偏差较大。

3.4 同一部位连续监测时,机位与被测目标的辐射角度应尽量保持一致,辐射角度差别大于30°时,可能引起较大误差。

3.5 红外热成像检测人员需要经过培训,并在工作实践中积累大量的经验,才能正确设置红外热成像仪的参数,准确分析红外热成像图谱,以获得真实有效的检测结果。

4、结语

红外热成像技术作为一项无损检测技术,在炼油行业的应用领域不断得到拓展,不仅被广泛用于带衬里设备的衬里损伤监测、蒸汽管线保温的热损失检测,还逐渐应用到腐蚀监控、设备剩余寿命评估和预知性维修等方面。今后应进一步深入研究影响红外热成像技术检测结果的因素,不断提高检测结果的准确性,并研究各种设备失效与温度状态的数学关系模型,使红外热成像技术成为名符其实的设备安全运行的保护神。

参考文献

[1] 李晓刚,付冬梅·红外热像检测与诊断技术·北京:中国电力出版社·2006 1~6页

[2] 孙卉 红外热像技术在催化衬里损伤诊断中的应用,工业炉·2011.11 第33卷第6期,28~29

[3] 付冬梅,李晓刚·长距离管线的红外热像检测与在线保温评估·激光与红外,2001,2(31):110~112

[4] 张赢·电力设备故障的红外热成像诊断·东北电力技术,2011.12 :33~35

[5] 乐逢宁,蔡静,马兰,张学聪·使用红外热像仪应注意的问题·计测技术,2010年第30卷增刊:100~101

作者简介:

史强(1970 - ):男,工程师,学士,现在中石化齐鲁分公司胜利炼油厂从事炼油设备管理及现场腐蚀检测工作。

The Application of Infrared Thermo Imager in Refinery

Shi Qiang, Zhu Wensheng, Hu Yang, Ge Yongtao

Qilu Company, SINOPEC, Zibo, Shandong 255434

Abstract Here introduced the thermograph technology, infrared thermo imager and it’s application in refinery through several practical cases, include the evaluation of corrosion conditions of equipment, energy conversation, electrical equipment, and so on. The thermograph technology could be used in the monitoring

of equipmentwith refractory materials, the temperature monitoring of furnace tubes, the monitoring of

unbalanced flow inaircooler groups, the judgment of minimal leaking under insulation, the damage check of insulation

for pipes andtanks, the imperfect contacts of electrical equipment, the identification of running direction of

underground pipelines, the failure check of mechanical bearing and lubricating system, etc. The influencing factors of thermograph technology in application and control methods were also addressed.

Keywords infrared thermo imager, refinery, application