李果1*,李美华1,王晓磊2,冯立春1,张存林1

([1]首都师范大学 物理系 北京 100048

[2] 工业和信息化部电子科学技术情报研究所 北京100040)

摘要:红外无损检测作为一种新型的检测技术正在诸多工业领域得到广泛的应用。其具有适用面广、检测速度快、检测面积大、结果直观、方式灵活等优点。根据实际检测目的及检测过程的需要,往往需要对所采集的原始红外热图进行一定的图像变换和数据处理工作,以发掘热图中的隐藏信息。本文试图提出一种应用于红外损.件检测中的数据处理方法。通过将此数据处理方法应用于某涂层可靠性检测中,能够较好地判定涂层的破损状况及趋势。本方法可以较好地提取两次热过程之间被测物体所受损伤的信息,并以此为依据判定损伤的发展趋势,为实际的无损检测和无损评估工作提供参考。

关键词:红外;无损检测;损伤:热图

中图分类号:O439 文献标志码:A

OCIS Codes: 040.2480, 100.2000, 040.3060

Research on trend of defect in infrared Non-destructive testing

Li Guo[1],Li Meihua[1],Wang Xiaolei[2],Feng Li-chun[1],Zhang Cunlin[1]

([1] Department of Physics, Capital Normal University, Beijing,100048

[2] Electronic Technology Information Research Institute, MIIT, Beijing, 100040)

Abstract:Infrared non-destructive testing is being widely used in many industrial fields as a new detection technology. Its

advantages include wide application, fast testing speed, large testing area, intuitive result, flexibility, etc.

Based on the

practical testing purposes and the needs of the testing process, certain image transformation and data

processing are needed to operate on original thermal image, then hidden information can be acquired. This

paper attempts to propose a data processing method used in the infrared non-destructive testing. By using this data processing method on the testing which is made for reliability detection

of a coating, condition and trend of coating damage can be well determined. This method can considerably

extract defect information between two thermal process in the detected object, and the information is used

to

determine the trend of defect development. It provides a reference for practical non-destructive testing and non-destructive evaluation.

Keywords:infrared;non-destructive testing; defect; thermal image

1 引言

红外无损检测技术是一种利用物体表面红外辐射分布对物质结构进行分析探测的检测技术。它主要通过适当的外加激励方式对被测物施加一定的热扰动,并用红外热像仪连续记录被测物对热扰动的响应。通过捕捉被测物体表面红外辐射信息,分析物体热量趋于稳定的过程,从而获得被测物内部的缺陷的信息。这种技术具有适用面广、检测速度快、检测面积大、结果直观、方式灵活等优点,因而在航空、航天、汽车、船舶、压力容器、管道、军工、核能等工业领域正得到越来越广泛的应用。

红外无损检测技术诞生于上世纪80年代,关于该技术的研究于九十年代初开始兴起。美国韦恩州立大学、德国斯图加特大学等研究机构对热激励方式进行了相关研究,并以锁相技术等其他手段提高其检测可靠性。在我国,关于红外无损检测的起步时间较晚,且在工业检测领域尚未得到推广。目前国内进行相关领域研究的机构有首都师范大学、北京航空航天大学等。

随着红外检测技术的广泛应用,需要结合实际检测过程采用一些数据处理算法,以提高检测结果的准确性。如应用于红外脉冲闪光灯无损检测中的MOSAIQ软件,通过对脉冲热过程中红外辐射量的分段拟合,取得了对表面下缺陷较好的检测效果。

本文针对某涂层试件表面结构的检测的需要,提出一种对所采集热图的数据处理方法。通过构造与比较两次热过程在某一红外辐射水平下的辐射分布差异,判断物体表面的破损状况和破损趋势,取得了较好的效果。

2 损伤趋势判定

2.1 损伤趋势表现

在红外无损检测技术中,对被测物体所包含的缺陷的探测主要通过观测物体表面出现的热异常,并对热异常区域进行数据分析而达到。此处所谓的“热异常”,是相对于假想的无损伤物体表面的理想热分布而言,是两种热分布状态之间的对比。同样,被测物体的损伤趋势也是通过对比而实现的。通过比较前后两次相同热过程中物体表面的热变化过程的差异,分析出两次热过程之间物体内部结构的变化,以此预测被测物体物质结构的变化趋势,实现对尚未出现缺陷的预报和已出现缺陷发展趋势的评估。

红外无损检测中,对物体表面热分布的探测主要通过热像仪等设备完成。热像仪通过捕捉物体表面的红外辐射,反映出物体表面的温度分布【3】。这样,对物体表面温度分布的分析就转变为对红外辐射分布的分析。被热像仪所捕捉的红外辐射通过红外波段CCD单元转换为电荷量,并产生一个衡量电荷量水平的数值。各CCD单元所产生的数值按照固有序列排列起来并作为像素值对应一个灰度水平,最终组成一张完整的热图。图1为对盛有热水容器所采集的热图。图中白亮部分像素值较高,说明此处物体表面温度较高,反之阴暗部分则温度较低。

图1 盛有热水容器的热图像

Fig.1 Thermal image for a container with hot water

在相同的热扰动条件与采集时刻下,对同一物体的先后两次热图采集过程中,两次所得热图结果往往是不同的。一般来说这种差异具有以下原因:(1)噪声影响,包括热涨落造成的辐射波动、CCD热噪声、系统电噪声等;(2)采集时刻差异,热图采集的时刻受内部时钟控制(外触发模式除外),往往很难在热变化过程中完全相同的时刻精确地进行热图采集;(3)两次采集之间物质发生了结构变化,这是红外无损检测技术的探测目标。在这三种热差异因素中,只有物质结构引起的热差异是探测目的所在,剩下两种热差异因素需要通过数据处理手段加以克服。

2.2 判定理论

2.2.1 最近似匹配热图的选择

假设在两次相同的热过程中,已选定前次热过程中某帧热图作为比较对象之一,此时则需要确定后次热过程中与之匹配的比较对象。匹配要求两张热图均采集与两次热过程的相同时刻,除发生热分布变化的区域外,其他大部分区域的像素值水平相等。由于图像采集设备往往由内部时钟驱动,采集时刻是离散的,因此很难在两次热过程中找到两张严格匹配的热图,而只能确定两次热过程中时刻最接近的热图。

确定最近似匹配热图直接简单的方法即为将后次热过程中各个像素点数值求出平均像素值水平,再与前次热循环中的目标帧热图直接做差运算,最接近于0的对应帧即为匹配热图。然而这种计算方法将可能发生的热分布异常包含到均值计算中。异常区域的差值将明显大于正常区域,从而上拉或下移热图的整体像素值水平。以发生异常热聚集的情况为例,热聚集会使一定区域的像素值上升,从而导致平均值上升,与前次热过程热图匹配后,会发现正常区域热值普遍低于前次热图,两张热图发生于热过程的不同时刻,未能达到匹配效果。为了突出正常区域在匹配中的作用,此处可以采用逐点的差平方运算进行匹配。具体过程如下:将待匹配的数张热图(可以用目测方法或平均值法先粗略确定,根据情况取其时刻前后的数帧)各像素点与前次热图逐点做差平方运算,所得的所有差平方值取平均,所得结果最小者即为最近似匹配热图。

2.2.2 匹配热图生成

最近似匹配热图在热过程时刻上最接近于前次热过程中的目标热图,由此可以判定出匹配时刻在时间轴上的范围。图2以两次降温过程为例表现了确定匹配时刻范围的过程。T为前次热过程中的某帧热图,abcde分别为5帧连续的待匹配热图,其中c为最近似匹配热图。根据实际理论,完全匹配的时刻应该介于 与

与 之间,但是由于实际数据处理时可用数据是离散的,并且噪声可能造成一定的误差,所以将完全匹配时刻的可能范围扩展到

之间,但是由于实际数据处理时可用数据是离散的,并且噪声可能造成一定的误差,所以将完全匹配时刻的可能范围扩展到.png) 至

至 。

。

.png)

图2 匹配时刻范围的确定

Fig.2 The range of matching time

确定完全匹配时刻的范围后,取附近数帧热图,对各点像素值进行关于时间的拟合。由于物体热变化过程中温度变化往往比较缓和,因此在较短的时间范围内进行最小二乘法线性拟合或二阶拟合即可。拟合结果为各像素点降温曲线序列。

将完全匹配时刻范围取适当步长进行分割,分割点时刻带入降温曲线序列中进行计算,得到数张构造出的分割点时刻热图。将这些热图与前次热过程中的目标热图进行上述的差平方平均值计算,以此确定新的完全匹配时刻范围。可以如此往复计算直到达到所需精度。最终所得热图为通过算法构造出的完全匹配热图。

2.2.3 热异常判定

两张热图之间的像素值差异除了由被测物体损伤因素造成以外,还包含着各种噪声的影响。噪声种类繁多,且每一类噪声具有各自不同的分布,并与辐射波长、辐射强度、温度、采集频率、积分时间等诸多因素有关。因而此处不再逐一考虑不同种类的噪声影响并分析全部噪声的合成效果,而是直接通过实测的方法获得总体的噪声分布。

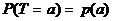

通过黑体标定的方法经过统计获得单个CCD像元的噪声分布律,可记为 ,a为噪声所产生的像素值偏移量。则在正常无损伤状态下,两次相同热过程在同一温度水平上像素值之差的分布律为:

,a为噪声所产生的像素值偏移量。则在正常无损伤状态下,两次相同热过程在同一温度水平上像素值之差的分布律为:

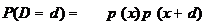

其中x取值范围为使分布律不为0的区域,D为两次热循环像素值之差, 为仅在噪声作用下D取值为某个指定值d的概率。指定一个像素值差异水平s,则在正常无损伤状态下,该差异被误判为热异常的概率为:

为仅在噪声作用下D取值为某个指定值d的概率。指定一个像素值差异水平s,则在正常无损伤状态下,该差异被误判为热异常的概率为:

当这个概率足够小时,有理由相信该热异常很可能由被测物体物质结构变化所造成的,而非噪声因素所致。因此在指定一个可信度水平的前提下,上式可以作为发生热异常的判定依据。

3 实际检测

本实验针对某待测物品涂层物质状况进行损伤检测,待测物品表面已经具有一定程度的破损。检测方式采用多次加热——保温——冷却循环,并以红外热像仪捕捉被测物体冷却过程。由于该涂层具有较稳定的物理性质和一定的隔热特性,通过考察降温过程中各区域的降温速度可以反映出涂层的变化,降温过程的变化趋势也反映出涂层的破损趋势。

3.1 标定

首先用黑体对热像仪可能的工作温度范围进行标定,并对5000像素值水平条件下热像仪噪声分布律进行统计。图3为某像元噪声分布律。

图3 5000像素值水平下CCD像元噪声分布律

Fig.3 CCD pixel noise distribution around 5000 pixel value

3.2 采集

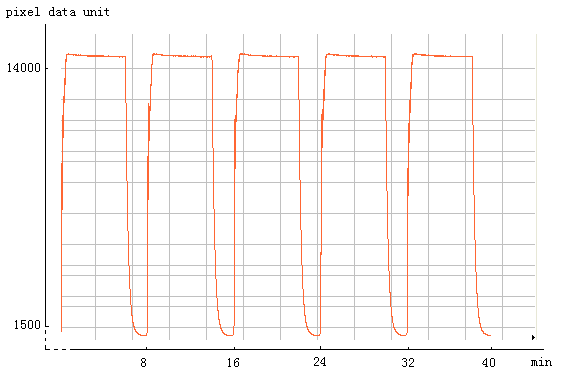

标定结束后,使用热像仪对被测物体的加热——保温——冷却循环过程进行实时采集。整个过程共经历5次热循环,被测物体表面平均像素值水平曲线如图4所示。从中可以清楚地看出被测物体经历了5次热循环过程。

图4 五次热循环内平均像素值曲线图

Fig.4 Average pixel value curve within five thermal cycles

3.3 分析及结果

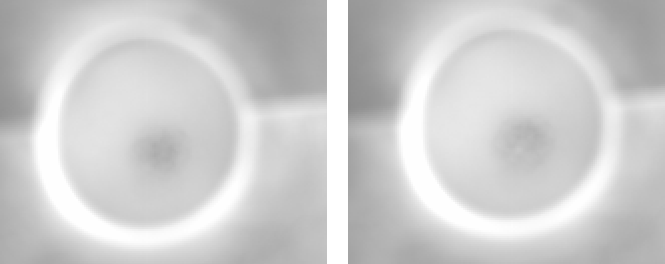

选取第一次和第五次热循环作为分析对象,分析其间被测物体损伤的变化情况。选取第一次循环中平均像素值水平接近5000的一幅热图作为匹配过程的目标热图,其平均像素水平为5004。根据上述匹配步骤,经matlab软件处理,由第五次热循环数据构造出相匹配的热图。两幅图像如图5所示。

图5 五次热循环间的两幅匹配热图

Fig.5 Two matching thermal images between 5 thermal cycles

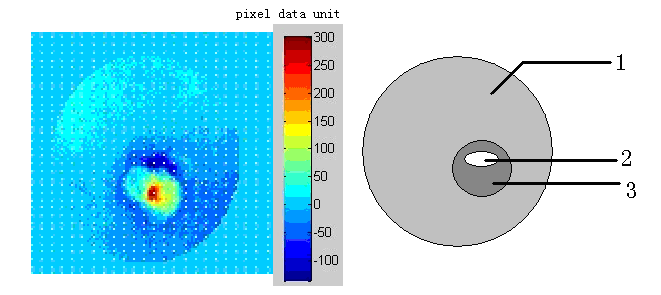

5次热循环内热像仪在采集过程中与涂层保持相对静止,因而各帧图像上所有像素单元均一一对应(图5为从320乘240图像中所截得的部分,并不存在位错)。将两幅图像各个像元分别做差,可得到第一次与第五次热循环降温过程中被测物体表面的热差异情况,如图6所示。根据噪声分布律,选取像素差值大于12作为热异常判定依据,此判据置信度约为99.6%。两次热循环间降温过程同一时刻的像素差值反映出涂层表面的散热过程快慢,据此可将整个被测物体表面分为三个区域。

图6 五次循环后的热差异

Fig.6 thermal difference among 5 thermal cycles

区域1为正常区域,该区域内被测物体表面未发生明显的热变化;区域2为热扩散区,该区域内物体表面温度在冷却过程中降温速度较快,即物体表面发生部分破损;区域3为热集聚区,该区域物体表面温度在冷却过程中降温速度缓慢,形成了某种绝热结构。由此可以判定,在将来的热循环试验中,最具有破损趋势的部分为被测物体的区域2表面,另外区域3可能在热循环中发生进一步变化。

4. 总结

本文提出了一种应用于红外无损检测技术中的用于缺陷判定和损伤趋势估计的数据处理手段。先通过拟合插值等方法构造一对互相匹配的热图,以表现在相同的两次热过程中被测物体所发生的物质变化。再通过对噪声分布律进行分析得出判定热异常区域的依据。该方法能够克服人工读图检测中的主观因素,使结果更加可靠。

参考文献

1. ZHANG Cun-Lin, Application & development of Terahertz and Infrared Nondestructive Testing[J], Global Chinese

Forum on Nondestructive Testing Technologies, 2011,671-675

张存林,太赫兹与红外无损检测的应用及进展[J],全球华人无损检测高峰论坛论文集,2011,671-675

2. WANG Xnn, JIN Wawping, ZHANG Cunlin, SHEN Jinglin, GUO Guangping, YANG Danggang, WU

Dongliu, LI Jianwei, GUO Xingwang,Actuality & Evolvement of Infrared Thermal Wave Nondestructive

Imaging Technology[J], Nondestructive Testing, 2004, 26(10),497-501

王迅, 金万平, 张存林, 沈京玲, 郭广平, 杨党纲, 吴东流, 李建伟, 郭兴旺, 红外热波无损检测技术及其进展[J],无损检测,2004, 26(10),497-501

3. HE Bo, GONG Xiaohong, LIN Hui, YE Yuchun, Application of infrared thermal imaging device in

temperature measurement of solid rocket motor plume[J], Journal of Solid Rocket Technology, 2005, 28(2),153-156

贺 博,龚晓红,林 辉,叶玉春,红外热像仪在固体火箭发动机羽焰测温中的应用[J],固体火箭技术,2005, 28(2),153-156

4. BAO Kai, WANG Juntao, WU Dongliu, New Nondestructive Testing Technology: Infrared

Thermography

Testing[J], Nondestructive Testing, 2006,28(8),393-398

鲍凯,王俊涛,吴东流,新兴的无损检测技术——红外热波成像检测[J],无损检测2006,28(8), 393-398

5. Zha Xiaochuan, Measurement of Defect Size in Infrared Thermal Wave Nondestructive Testing

Technology[D], Beijing, Captical Normal University, 2006

张小川,红外热波无损检测技术中缺陷尺寸的测定[D],北京,首都师范大学,2006

6. Li Yanhong, Research about the Influence Caused by Specimen's Surface Condition on Infrared

Thermal Wave Nondestructive Testing Result[D], Beijing, Captical Normal University, 2006

李艳红,被检物表面条件对红外热波无损检测结果影响的研究[D], 北京,首都师范大学,2006

7. Sun G;Wang Xun;Feng ZJ, Imaging and quantitative measurement of corrosionin painted automotive

and aircraft structures[J], chimenti, 2000

8. Wang Xun, Pulse-echo Thermal Wave Imaging of Metals and Composite, Wayne State Univ, 2001

9. Xavier P V Maldague, Patrick O Moore, Infrared and Thermal Testing,Nondestructive Testing

Handbook, 2001

10. J.A. Schroeder, T. Ahmed, B. Chaudhry, S. Shepard, Non-destructive testing of structural composites and adhesively bonded composite joints: pulsed

thermography[J], Composites Part A: Applied Science and Manufacturing, Volume 33, Issue 11,

November 2002, Pages 1511-1517