马 丽

(陕西宝光真空电器股份有限公司 ; 陕西 宝鸡 721006)

摘要:冲压零件由于材料特性,在加工过程中同轴度无法控制,最终影响产品的成品率。通过设计、使用同轴度检测夹具,控制、检测零件的同轴度,控制零件生产过程,并在装配过程中避免产品装配偏差,造成损失。

关键字: 同轴度 ; 检测夹具 ; 成品率

Coaxial degree testing jig design and application

Ma li

(Shaanxi Baoguang Vacuum Electric Device Co., Ltd.,Baoji,Shaanxi 721006,China)

Abstract : Stamping parts due to the material characteristics, in the course of processing of coaxial degree

can't control, and ultimately affect the product yield. Through the design, use of coaxial degree testing jig,

control,test parts of the coaxial degree, control parts production process, and in the assembly process to

avoid product assembly deviation, resulting in the loss.

Key words: Coaxial degree; Testing jig, yield

引 言

冲压件的同轴度直接影响产品的性能,随着市场竞争不断加剧,对产品的要求越来越高,为了适应市场发展需求,提高冲压件的质量已成为当务之急。同轴度方面对冲压件的质量进行了重点控制。

一、零件同轴度的产生

零件的同轴度误差主要产生在两个方面:

2.1由于零件的椭圆产生;

零件的椭圆主要由于设备的精度,材料本身的性能等诸多因素,因此产生的同轴度误差是不可避免的。

2.2由零件在冲孔过程中的模具定位产生;

冲孔模具的定位产生的同轴度误差,由于模具结构和间隙决定同轴度误差大小,我们可以通过改变模具结构和减小间隙来减小误差。

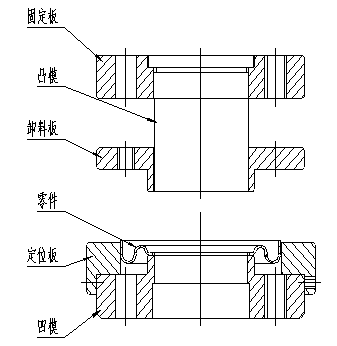

图1

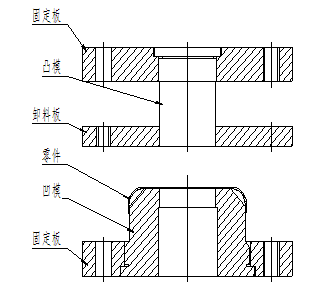

图2

冲孔零件的定位方式有两种,(如图1、图2为冲孔模具定位方式)图1零件靠凹模配合的定位板来定位,在这种定位方式中定位板套在凹模上,定位板内孔来定位零件外圆。为了减小累计误差,定位板内孔和凹模外圆都是由磨床加工,并且定位板和凹模配磨间隙0.04mm,定位板和零件配磨间隙0.1mm;在图2中零件直接套在凹模上,凹模外圆来定位零件,这样减少累计误差,较第一种偏差较小。零件和凹模之间间隙太小取零件困难,太大同轴度偏差较大,因此零件和凹模配磨间隙0.1mm。根据零件大小而异,同轴度控制在0.2-0.3mm。

二、同轴度检测夹具的设计

2.1设计阶段

为了控制零件同轴度,参考车床测同轴度原理做成同轴度检测夹具。由于冲压零件一般较薄,我们采取以内孔为基准测外圆同轴度的方法。

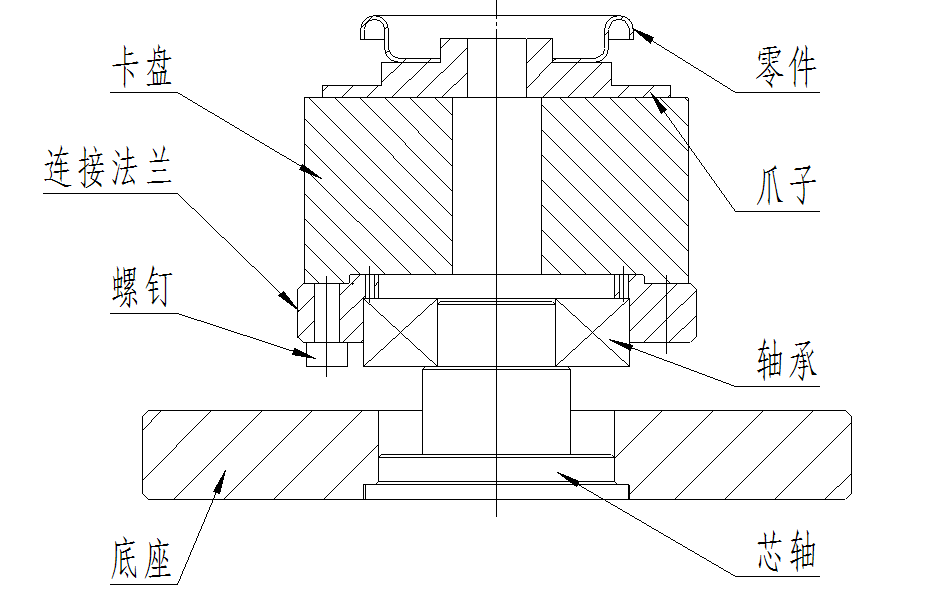

图3

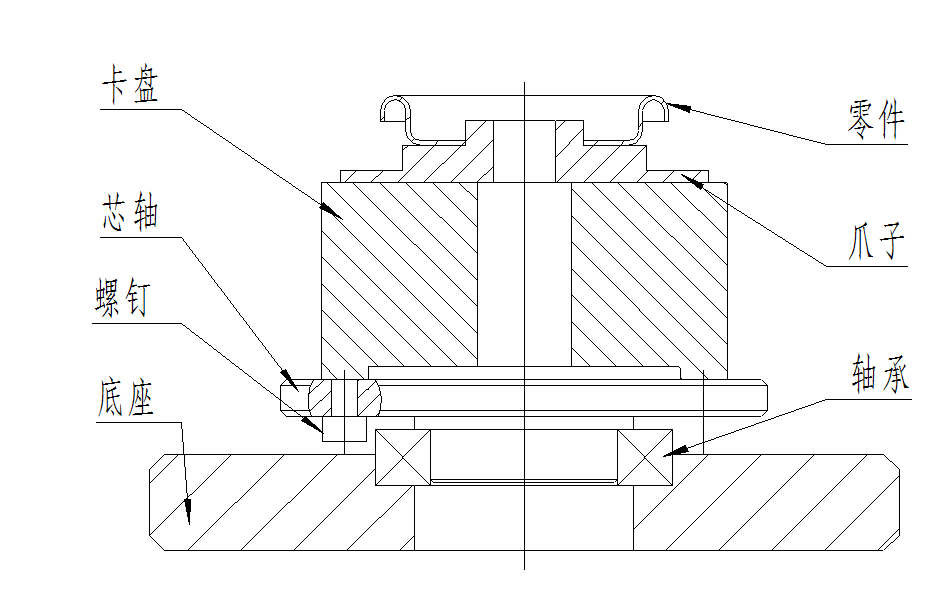

图4

在图3中芯轴的一端与轴承连接,轴承外圈与连接法兰连接,连接法兰的凸缘与卡盘的台阶配合,芯轴的另一端压入底座,用三爪撑紧零件内孔,转动卡盘就可在平板上用百分表测出外圆相对于内孔的偏差。此夹具在最初做好之后,用校验棒检测发现偏差在0.50左右。与最初设想偏差太大,故改变结构如图4所示,改为芯轴一端和卡盘台阶配合,另一端和轴承连接,轴承外圈和底座台孔配合,这样就可以减少连接法兰的连接,用三爪撑紧零件内孔,转动卡盘就可在平板上用百分表测出外圆相对于内孔的偏差。此夹具在做好之后偏差在0.03左右。

2.2 同轴度检测夹具的试验阶段

为了确认所制作夹具能否运用于生产,我们先用检测夹具检测零件的同轴度,每个零件做记录,然后用车间测试同批零件,并记测试结果。以车床所测为标准,多次测试,数据吻合,证明此同轴度测试夹具符合要求,可以运用于生产。并制定维修同轴度夹具以车床及测试零件为依据。

三、结论

随着同轴度夹具的推广,使得我们及时的发现模具的磨损并修复,有效地控制零件的同轴度在要求范围之内。通过此项工作,有效控制了零件的同轴度。定期对同轴度检测夹具进行检测校正,保证它的准确性。

同轴度夹具的运用,我们得到以下结论:

1. 定期验证冲孔模具的精度,保障了生产;

2. 有效的控制零件的质量,减少浪费;