苗源1,喻颖2

1.广东省韶关市特种设备检验所,广东 韶关 512023

2.湖南省特种设备检验检测研究院湘潭分院,湖南 湘潭 411000

摘 要: 本文针对1000m315MnNbR氧气球罐首次全面检验时发现的表面裂纹,结合球罐组装、焊接及15MnNbR材料和焊材特性进行了综合分析,判定裂纹属于应力导向氢致开裂(SOHIC),并根据缺陷成因进行了合理的返修,返修后复检无裂纹产生。

关键词: 15MnNbR;球形储罐;首次检验;应力导向氢致开裂;修复

0. 引言

球形储罐是大型储存容器,在投用后的第一个检验周期(三年)内,随着制造时残余应力的释放,并在工作介质产生的应力作用下,制造时属于标准允许范围内的缺陷也可能会扩展为超标的缺陷,在应力较大的部位容易产生新的裂纹类缺陷。不过,随着检验次数的增加,表面裂纹会越来越少,大多数内部埋藏缺陷经过几年的运行也相对稳定下来,所以首次开罐全面检验非常重要,大多数缺陷在首次检验过程中都会被检出。

对球罐而言,裂纹是一种常见但危险程度极大的缺陷,裂纹缺陷的产生和扩展对球罐的使用带来了极大的安全隐患。如何及时、有效、彻底地发现和修复这些裂纹,是保障大型球罐安全的一大难题。

1. 裂纹的发现

我市韶关钢铁集团公司的1000 m3氧气球形储罐于2008年投入运行,球罐内径12300mm,采用赤道正切柱式支座,壁厚48mm,材质15MnNbR,设计压力3.0MPa,设计温度-11~60℃。2011年,我们对该球罐进行了安装投用后的首次全面检验。

为尽可能地发现危险缺陷,本次检验针对内部埋藏缺陷和表面缺陷我们按照检验方案对球罐焊缝进行了以下无损检测:

1) 球罐本体角焊缝100%磁粉探伤检测;

2) 罐体对接焊缝内外表面100%磁粉探伤检测;

3) 本体对接焊缝100%超声波探伤检测;

4) 对接焊缝X射线抽查检测;

5) 本体球壳板超声波直探头抽查;

6) 与支柱连接的角焊缝的球壳板内表面对应的母材进行超声波直探头100%检查。

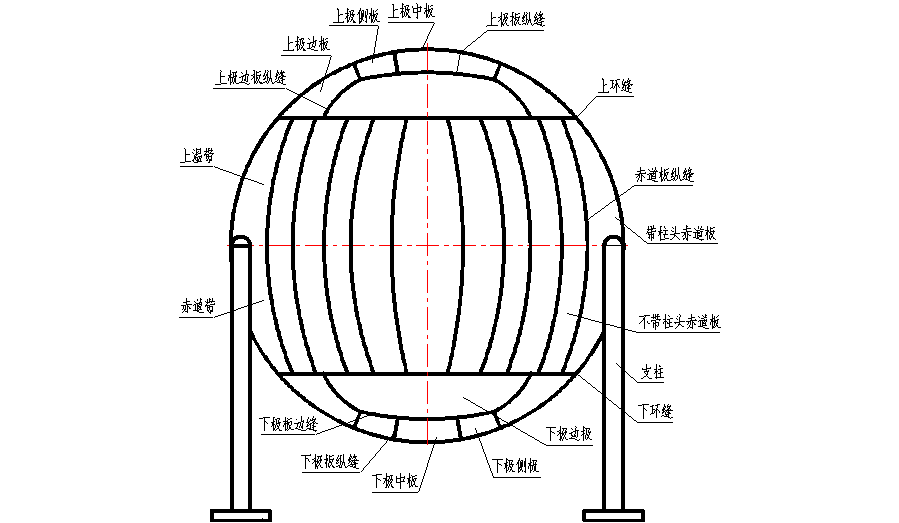

图1 球罐结构图

经检测,共发现焊缝处存在30处内、外表面裂纹。其中,7处为焊缝表面凹坑尖端处产生的裂纹(见图2、图3),具体情况如下:上环缝内表面裂纹3处,长度最大8mm,打磨深度小于1mm;上环缝外表面裂纹7处,最长15mm,打磨深度小于1mm; 下环缝内表面裂纹8处,其中4处打磨深度在3~7mm之间,其余深度小于1mm;下环缝外表面裂纹12处,其中5处打磨深度在3~7mm之间,其余深度小于1mm。总体来看,裂纹集中分布在赤道带与上、下极板相接的上、下环焊缝上,与下极板相接的下环焊上裂纹数量较多,裂纹深度较大,裂纹延伸方向基本与焊缝平行。

图2 焊缝表面凹坑处发现的裂纹

图3 修磨过程中发现的裂纹

2. 裂纹产生原因的分析

因为球形储罐的安装是现场组焊,由于球壳板数量较多,组对及焊接过程较复杂,因此,裂纹产生的原因也比较多,我们根据裂纹的实际情况,从球罐安装、球壳板及焊材的材料特性、焊接工艺等方面对裂纹成因进行了综合分析。

2.1安装情况分析

该球罐按JB4732-95《钢制压力容器——分析设计标准》的规定进行设计、制造、组焊、检验与验收,由赤道板16块,上下极带板各7块组成的混合式结构形式(见图1),球罐自重197862Kg,采用J557RH型焊条组焊,组装时采用工卡具及定位斜铁组装固定,调整组对间隙和错边量。球罐组装程序为:赤道板——上极边板——上极中板——下极边板——下极中板。主体焊缝的焊接采用带装方式进行,即先焊纵缝,后焊环缝,先焊外缝(大坡口),后焊内缝(小坡口),焊前预热100~150℃,后热200~250℃(30~60min),焊后整体热处理温度560±20℃,保温120分。

从该球罐安装情况可以看出,组装时是采用工卡具及定位斜铁组装固定,调整组对间隙和错边量,这种方式是球形储罐安装普遍采用的组装及调整方式,由于球壳板尺寸存在形状偏差,组装时或多或少会进行强力组装,从而产生较大的约束应力。

虽然主体焊缝焊接采用带装方式进行的,即先焊纵缝,后焊环缝,这种组装方式对纵缝的残余应力不大,但造成了环焊缝的组装应力过大,下极板与赤道带相接的环焊缝属于最后焊接区域,因此,更容易产生较大的应力。

安装时球罐内、外表面焊缝均经打磨处理,但个别地方打磨深度不够,存在凹坑,产生表面的不连续,在凹坑的尖端导致应力集中,易引起开裂。

该球罐检验发现的裂纹集中分布在赤道带与上、下极板相接的上、下环焊缝上,与下极板相接的下环焊上裂纹数量较多,裂纹深度较大,且7处为表面凹坑尖端处产生的裂纹,其分布情况与该球罐的应力分布情况基本一致,

2.2球壳板及焊材的材料特性、焊接工艺分析

该球罐球壳板采用48mm厚的15MnNbR材料,用J557RH型焊条焊接。15MnNbR与16MnR相比具有优良的综合性能,在GB713-2008《锅炉和压力容器用钢板》中,15MnNbR列入Q370R,16MnR列入Q345R,其强度和韧性优于16MnR,而焊接性能及抗硫化氢应力腐蚀性能与16MnR相近,在相同设计参数下,采用15MnNbR钢板的球形储罐比采用16MnR钢板的壁厚约减薄10%,工程造价要比16MnR钢板低,由于壁厚减薄更易于施焊,所以现在已较多采用15MnNbR钢板取代16MnR钢板建造球形储罐。

该球罐的球壳板由上海安装工程有限公司压力容器厂制造,所用钢板由南京钢铁公司生产,其化学成份及机械性能结果见表1:

表1 球壳板的化学成份及机械性能

|

1、化学分析结果(%)

|

|

C

|

Mn

|

Si

|

S

|

P

|

Nb

|

|

0.17

|

1.48

|

0.35

|

0.009

|

0.016

|

0.035

|

|

2、机械性能结果

|

|

σb(MPa)

|

σs(MPa)

|

δ5(%)

|

Akv(J) -20℃

|

|

540~570

|

350~420

|

24~30

|

192 168 177

|

钢材的焊接性能主要取决于钢材的化学成分,取决于钢中碳及各种合金元素的含量。工程上通常用碳当量(对焊接产生冷裂纹倾向及脆化倾向的一种估算方法)Ceq来估算钢材的焊接性。15MnNbR钢材的碳当量计算如下:

Ceq=WC+WMn/6+WSi/24=0.17+1.48/6+0.35/24=0.43

一般认为,当碳当量Ceq<0.4%时,钢材的淬硬倾向不明显,焊接性能较好,Ceq=0.4%~0.6%时,钢材的淬硬倾向逐渐明显,Ceq>0.6%时,钢材的淬硬倾向很强。同时,当钢板厚度增加时,结构刚度变大,焊后残余应力也增大,焊缝中心将出现三向拉应力,此时实际碳当量值将会降低。因该球罐钢板厚度较大,所以,碳当量为0.43时已具备明显的淬硬倾向,施焊时应采取预热、后热措施,严格按焊接规范来施焊。

该球罐组焊所用焊接材料用的是上海电力修造总厂有限公司生产的J557RH牌号焊条,型号E5515-G,规格Φ4mm,是国内与15MnNbR钢配套研制的手工电弧焊焊条,其熔敷金属化学成分及力学性能见表2:

表2 所用焊条的化学成份及力学性能

|

1、熔敷金属化学成分(%)

|

|

C

|

Mn

|

Si

|

S

|

P

|

Mo

|

Ni

|

|

0.060

|

1.5

|

0.31

|

0.007

|

0.012

|

0.15

|

0.73

|

|

2、熔敷金属力学性能

|

|

σ0.2(MPa)

|

σb(MPa)

|

δ5(%)

|

Ψ(%)

|

Akv(J) -40℃

|

|

530

|

635

|

25.5

|

76.0

|

141 126 119

|

该焊条是低氢钠型含镍焊条,药皮属CaO-CaF2-SiO2渣系,焊接电流为直流反接,适用于全位置焊接。焊条药皮中的水分可分为自由水、结晶水和结构水。自由水系指药皮表面上的附着水以及药皮内部的吸附水,它与药皮结合不牢,一般在100~200℃保温一定时间即可去除。药皮材料中的结晶水以中性水分子(H2O)的形式参与矿物的结晶构造,并占有固定的位置,一般加热200~500℃会失水,但失水并不完全充分。结构水以H+、OH-、H3O+离子状态加入矿物晶格构造,这些离子在矿物晶格中占有一定位置,结合得比结晶水更加牢固,必须将含水物质的晶格结构破坏才能去除水分。在焊条正常烘干温度下难以除去结构水,只有在600~1000℃条件下,才能因晶格破坏而逸出。

在实际焊接时,大部分自由水随药皮温度升高而烘干,而结晶水与结构水分解和蒸发后几乎全部进入电弧气氛,所以对熔敷金属的扩散氢影响最大,是熔敷金属中扩散氢的主要来源。有试验表明,当焊条烘焙温度从350℃提高到450℃时,熔敷金属扩散氢含量明显减少。对E5515-G型焊条,在350~450℃范围内提高烘焙温度,去除焊条中结晶水的效果比较明显,是降低实际焊接接头的扩散氢含量,从而降低焊接接头氢致裂纹敏感性的有效途径。

该球罐现场施焊条件为露天作业,湿度、温度、风速、雨水等恶劣天气状况对焊接质量都有一定的影响,组焊是在4-5月份进行,当地雨水较多,空气湿度较大,施焊过程中空气中的水分易进入电弧气氛,增加了熔敷金属中扩散氢的含量。焊条烘干温度350-400℃,对焊条中的结晶水去除不够,也给熔敷金属中带来了扩散氢。焊接时虽然也采取了预热及后热工艺,但由于采用的是火焰加热方式,火苗的下方不易加热,加热温度难以保证,且加热温度不均匀,焊缝熔敷金属中的氢不能充分逸出,导致焊缝中氢含量较高。

另外,球壳板为48mm厚的15MnNbR钢板,刚性拘束较大,具备一定的淬硬倾向,是裂纹敏感性材料,本身具有一定的延迟裂纹倾向。

经以上分析可以确定,在该球罐内、外表面所发现的裂纹是在应力引导下,使熔敷金属中的扩散氢在夹杂物与缺陷处聚集而形成的成排小裂纹沿着垂直于应力的方向发展而形成的裂纹,属于应力导向氢致开裂(SOHIC),它是属于延迟裂纹的一种。

3. 裂纹的修复及效果验证

在办理维修告知后,由球罐安装单位对球罐进行返修。

返修前,对磁粉检测时发现表面裂纹进行打磨消除,打磨消除裂纹及凹坑后剩余厚度小于设计厚度的部位进行补焊返修。先对缺陷去除部位进行磁粉检测,确认缺陷已完全去除,补焊严格按焊缝返修焊接工艺进行,采用J557RH焊条,严格控制焊接预热温度和后热温度及时间,防止裂纹的产生,达到去氢、消除应力和避免出现淬硬组织的目的,焊条烘干温度达到450℃,补焊后焊缝表面打磨光滑,并要求对修复部位进行表面磁粉检测,对补焊深度超过3mm处进行射线检测,应合格。

无损检测合格后再进行局部热处理,采用电阻丝陶瓷加热器加热的方法,加热带宽度为壁厚的5倍,再用50mm厚的硅酸铝纤维针刺毯包裹于加热器外进行保温,两边至少比加热带宽200mm左右,使温度梯度不至影响材料的组织和性能,加热至540-580℃保温120分钟。

修复、热处理后对补焊部位及热处理温度波及到的部位再经磁粉检测,未发现裂纹产生,证明补焊返修合格。

另外,对球罐宏观检验时发现的凹坑及尖锐伤痕(这些缺陷无需补焊)进行修磨并圆滑过度,使修磨范围内的斜度不小于1:3,以减少凹坑及伤痕处的应力集中水平,减少今后球罐使用中裂纹产生的可能性。

4. 结束语

对于15MnNbR球形储罐的检验中发现的内、外表面裂纹,应结合球罐组装工艺、焊接情况及材料性能,对裂纹产生的原因进行综合分析,更好地了解15MnNbR球罐产生缺陷的特点和成因,明确球罐易产生裂纹缺陷的部位,以指导球罐安装过程中的球壳板组对、焊接规范的控制和焊缝表面状况的处理,更好地保障大型球罐使用的安全性能。

参考文献:

1. GB 713-2008 锅炉和压力容器用钢板

2. JB 4732-1995 钢制压力容器——分析设计标准 (2005年确认)

3. TSG R0004-2009 固定式压力容器安全技术监察规程

4. TSG R7001-2004 压力容器定期检验规则

5. NB/T 47015-2011 压力容器焊接规程