张爱芬 刘 帅 马慧侠 刘 静

(中国铝业股份有限公司郑州研究院, 河南郑州 450041)

摘要:介绍了X射线荧光光谱法测定氧化铝中杂质元素的方法。研究了粉末压片法中助研剂丙二醇的选择和用量,考察了氧化铝粒度对X射线荧光强度地影响。试验表明,样品的粒度达到40μm以下,粒度效应减弱;对于10.0 g氧化铝样品,加2滴丙二醇,研磨40 s,并用硼酸镶边垫底,制备的测量样片效果较好。用系列氧化铝标准样品作校准曲线,对样品中11个元素进行测定,其分析结果SiO2 、Fe2O3、Na2O 、K2O、 CaO 、Ga2O3 、ZnO的RSD均小于8.0%,P2O5、TiO2、V2O5、Cr2O3的含量在3倍检出限以上,RSD小于10%,含量在3倍检出限以下的RSD小于17%。用氧化铝标准样品验证,测量结果与标准样品的认定值基本一致。

关键词:X射线荧光光谱;粉末压片法;氧化铝;杂质元素。

中图分类号:O657.31 文献标识码:A

氧化铝中的杂质元素的测定常采用分光光度法和原子吸收光谱法,痕量元素的测定常采用GB/T6609—2004传统的化学分析方法,样品处理过程繁琐,微量元素分析需要有机试剂萃取,分析周期长。作为标准分析方法发布的AS 2879.7-1997和GB/T6609.30-2009均采用熔融法制样,分别用高纯试剂配制校准标样和氧化铝系列标准样品作校准曲线,X-射线荧光光谱法测定氧化铝中的杂质元素,文献[1-5]用低稀释比熔融玻璃片测量氧化铝中微量元素。由于氧化铝中的杂质含量较低,熔融法制样多采用进口混合熔剂,对熔剂纯度和熔融设备要求高,因此分析成本高。文献[6]采用粉末法制样,利用全反射X射线荧光光谱技术对钙、铬、锰、铁、镍、铜、锌和镓在Al2O3陶瓷粉末微量杂质的测定直接分析过程进行了描述。文献[7]用相似标样作校准曲线,直接压片法测定氧化铝中重元素Ga2O3,文献[8]采用超声波分散人工合成标样,粉末压片法制样,用X射线荧光光谱法准确测定氧化铝中PdO和La2O3,测量范围0.01%~1%,加标回收率91.06%~97.14%。而常规需要分析的是样品中轻元素,粒度效应和物相结构会影响分析结果准确度,因此粉末压片法制样,XRF测定氧化铝中杂质元素的方法少见报道。本文采用粉末压片法制样,对氧化铝样品中的二氧化硅、三氧化二铁、氧化钠、氧化钾、氧化钙、二氧化钛、五氧化二磷、氧化锌、五氧化二钒、三氧化二镓、三氧化二铬等11个组分进行测定,分析结果达到科研和生产控制要求。

1 实验部分

1.1仪器和测量条件

Magix(PW2403)x射线荧光光谱仪(荷兰帕纳科X射线分析仪器有限公司); ZM-1震动磨、YYJ-40半自动压样机(中国科学院长春光学精密机械与物理研究所)。各元素分析条件线见表1。

1.2 试验方法

称取10.0 g样品,加1~2滴丙二醇以防止试样结块,于振动磨中研磨40 s。将研磨

5~6 g混合好的试样倒入模具,用硼酸镶边垫底,用压片机加压至总压力20 t ,并保持20 s时间将粉末试样压成小块,取出样片保存于干燥器内。

1.3 校准样品的选择

选择有中铝郑州研究院、中铝广西分公司和山东冶金科学研究院分别研制的氧化铝标准样品(GAO-01~GAO-08、Al2O3-1~Al2O3-10和GSB SDYAl2O3-1~SDYAl2O3-5)作为校准样品绘制校准曲线,每个元素都应有一个具有足够的含量范围又有一定梯度的标准系列。标准样品各组分含量范围见表2。按照1.2制备测量样片。

表1各元素的测量条件

Table 1 Measurement condition for elements

|

分析谱线

Line

|

晶 体

Crystal

|

探测器

Detector

|

2θ/°

|

测定时间t/s

|

脉冲高度

分析器

PHD

LL UL

|

干扰谱线

Interfering spectral line

|

|

峰值

Peak value

|

背景

Background

|

峰值 背景

|

|

Peak value

|

Background

|

|

GaKα

|

LiF200

|

Scint.

|

38.869

|

39.835

|

14

|

10

|

29

|

71

|

|

|

ZnKα

|

LiF200

|

Scint.

|

41.756

|

42.632

|

18

|

8

|

27

|

73

|

|

|

FeKα

|

LiF200

|

Flow

|

57.544

|

58.302

|

20

|

10

|

15

|

68

|

|

|

CrKα

|

LiF200

|

Flow

|

69.341

|

70.201

|

50

|

20

|

15

|

65

|

VKβ

|

|

VKα

|

LiF200

|

Flow

|

76.910

|

77.775

|

50

|

20

|

36

|

62

|

TiKβ

|

|

TiKα

|

LiF200

|

Flow

|

86.121

|

87.008

|

48

|

38

|

34

|

64

|

|

|

CaKα

|

LiF200

|

Flow

|

113.093

|

115.042

|

40

|

18

|

32

|

66

|

|

|

K Kα

|

LiF200

|

Flow

|

136.736

|

135.679

|

30

|

12

|

31

|

69

|

|

|

PKα

|

Ge111

|

Flow

|

141.061

|

142.843

|

56

|

42

|

41

|

63

|

|

|

SiKα

|

PE002

|

Flow

|

109.129

|

111.603

|

50

|

26

|

24

|

78

|

|

|

NaKα

|

PX1

|

Flow

|

27.777

|

26.467

|

48

|

16

|

29

|

76

|

|

|

|

|

|

|

29.193

|

|

10

|

|

|

|

注:①元素Na准直器为700 μm,其余元素均为300 μm;元素Si、Na、K、Ca、P的管电压和管电流为25 KV、100 mA,其余元素均为50 KV、50 mA。

表2 标准样品中各组分含量范围

Table2 Content ranges of compound in standards w/%

|

组分

Compound

|

检测范围

Detection range

|

|

组分

Compound

|

检测范围

Detection range

|

|

SiO2

|

0.0050~0.30

|

|

TiO2

|

0.0010~0.010

|

|

Fe2O3

|

0.0050~0.10

|

|

V2O5

|

0.0010~0.015

|

|

Na2O

|

0.10~1.20

|

|

Ga2O3

|

0.0010~0.060

|

|

K2O

|

0.0010~0.12

|

|

ZnO

|

0.0010~0.015

|

|

CaO

|

0.010~0.15

|

|

Cr2O3

|

0.0010~0.010

|

|

P2O5

|

0.0010~0.050

|

|

|

|

2结果与讨论

2.1 样品的粒度效应和物相结构

粉末压片法时,样品粒度需要粉碎至61 μm,甚至更细,分析线的波长越长,粉末的粒度效应就越明显,当分析线的波长大于0.2 nm,要求粒度达到38 μm以下,而氧化铝中需要分析的重要成分是二氧化硅、三氧化二铁、氧化钠,其分析线的波长分别为0.712 6 nm、0.193 7 nm、1.190 9 nm,因此,分析的氧化铝样品粒度应小于38 μm。不同工艺生产的氧化铝,其粒度有所不同,经分析氧化铝的粒度X50在60~75 µm 之间,+150 µm含量为0.2 %~1.5 %,-45 µm含量为13 %~35 %,-20 µm含量为0%~3.5 %。样品粒度差别较大,所以采用粉末压片法时需研磨,使样品的粒度达到38 μm以下。经XRD分析,用于电解铝生产的氧化铝,物相组成主要是γ-Al2O3和α-Al2O3,其中γ-Al2O3含量占90%,α-Al2O3含量在10 %以下。试验表明,样品中α-Al2O3含量对测量结果影响不大。

2.2 助研剂及其用量的选择

由于在研磨时样品的粘性较大,分别选用丙酮、无水乙醇、硼酸、甲基纤维素、丙二醇和乙二醇作助研剂进行试验,结果表明丙二醇效果较好。称取10.0 g样品,加入不同量的丙二醇进行进一步试验,结果表明,加1~2滴丙二醇,研磨时间为20~80 s时,用硼酸镶边垫底并直接压片效果最好。因此,试验选用称取10.0 g样品,加2滴丙二醇,研磨40 s,用硼酸镶边垫底,用压片机加压至总压力20 t,并保持20 s,将粉末压成小块。

2.3 研磨时间、粒度对强度的影响

样品粒度的大小直接影响待测元素的特征X射线荧光强度,一般来说,测量元素的原子序数越低,其粒度效应越明显。选取15.0 g干燥试样放在研钵中,加入4滴丙二醇,分别研磨10~80 s,再分别做X射线荧光强度测试和粒度测试,粒度分布报告显示研磨时间大于30 s时,大颗粒数减少,粒度较均匀,不加丙二醇研磨60 s的样品出现团聚现象。研磨时间、粒度与强度关系列于表3。由表中结果看出,研磨时间在40~80 s时,粒度X90达到25 µm,分析元素的X射线荧光强度基本一致。由于氧化铝也是一种研磨剂,料钵材质含Co和W,随着研磨时间的延长,样品逐渐被Co和W污染。表4显示了不同研磨时间,样品中Co和W的X射线荧光强度。 分析时,应保持测量样品和校准样品的制样条件一致。

表3 不同研磨时间、粒度与强度的关系

Table3 Relationship between different grinding time, particle size and strength

|

研磨时间

Grinding time t/s

|

粒度X90

Particle size (µm)

|

荧光强度Analytical elements strength

|

|

SiO2 Fe2O3 Na2O K2O CaO TiO2 P2O5 V2O5 ZnO Ga2O3

|

|

10

|

42.53

|

0.1040

|

2.471

|

6.077

|

0.868

|

0.532

|

0.242

|

0.014

|

0.401

|

1.563

|

2.997

|

|

20

|

36.69

|

0.0868

|

2.578

|

6.471

|

0.980

|

0.637

|

0.262

|

0.013

|

0.437

|

1.660

|

3.002

|

|

30

|

32.47

|

0.0818

|

2.587

|

6.412

|

0.971

|

0.641

|

0.264

|

0.013

|

0.442

|

1.661

|

2.993

|

|

40

|

24.85

|

0.0807

|

2.628

|

6.367

|

0.967

|

0.645

|

0.264

|

0.013

|

0.448

|

1.658

|

2.996

|

|

60

|

21.31

|

0.0807

|

2.628

|

6.431

|

0.978

|

0.629

|

0.264

|

0.012

|

0.444

|

1.651

|

2.997

|

|

80

|

19.52

|

0.0784

|

2.627

|

6.441

|

0.983

|

0.610

|

0.262

|

0.012

|

0.451

|

1.631

|

2.995

|

表4不同研磨时间样品中Co和W的强度(kcps)

Table4 The intensity of Co and W in samples of different grinding time

|

研磨时间 t/s

Grinding time t/s

|

Co和W荧光强度(The intensity of Co and W)

Co W

|

|

20

|

1.376

|

1.895

|

|

40

|

1.886

|

2.895

|

|

60

|

2.069

|

3.345

|

|

80

|

2.276

|

3.828

|

2.4 谱线重叠及基体效应

从对氧化铝样品定性扫描图谱中发现,Ti Kβ对 V Kα重叠,V Kβ对 Cr Kα重叠,可分别用其强度进行校正,其它元素不存在谱线干扰。氧化铝基体中需要测定的元素含量较低, 可以不考虑基体效应的影响。

2.5 校准曲线及检出限

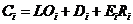

校准曲线由标准样品中各元素分析线的净强度R(kcps)与标准物质中各元素的质量分数C(%)相对应绘制,线性回归方程为:

(1)

式中:Ci是浓度或计数率;LOi是谱线重叠校正,可用干扰谱线的强度或浓度进行校正;D、E是校正曲线的截距和斜率,是通过回归方程计算一组标准样品获得的;R是测得的强度。各组分校正系数见表5。可以看出,分析元素的标准偏差均小于化学分析标准中的允许差。根据公式(2)和表1中各待测元素的测量时间,表4列出了各待测组分的检出限。

(2)

式中:LLD是检出限(µg/g),S是单位含量计数率(cps(µg/g)),Tb是背景计数时间,Rb是背景计数率。

表5 校准曲线及检出限

Table 5 Calibration coefficients and detection limits

|

组分

Compound

|

截距

D

|

斜率

E

|

均方根偏差

RMS

|

相关系数

R2

|

检出限

Detection limits

/(µg/g)

|

|

SiO2

|

0.000 98

|

0.272 99

|

0.002 46

|

0.986

|

5.6

|

|

Fe2O3

|

-0.002 59

|

0.010 69

|

0.000 71

|

0.991

|

2.6

|

|

Na2O

|

-0.035 81

|

0.077 44

|

0.006 88

|

0.995

|

20

|

|

K2O

|

0.000 70

|

0.038 88

|

0.000 74

|

0.989

|

3.4

|

|

CaO

|

-0.003 24

|

0.045 93

|

0.001 50

|

0.998

|

4.6

|

|

P2O5

|

0.000 18

|

0.112 95

|

0.000 13

|

0.994

|

1.8

|

|

TiO2

|

-0.000 04

|

0.034 92

|

0.000 44

|

0.968

|

2.4

|

|

V2O5

|

-0.000 73

|

0.033 16

|

0.000 27

|

0.978

|

4.4

|

|

Ga2O3

|

0.000 37

|

0.006 44

|

0.000 52

|

0.962

|

2.1

|

|

ZnO

|

-0.001 03

|

0.009 99

|

0.001 23

|

0.994

|

3.4

|

|

Cr2O3

|

-0.000 38

|

0.009 52

|

0.000 50

|

0.985

|

1.6

|

2.6 精密度试验

选用3个氧化铝样品分别重复制备11个样片,将测量的结果进行统计,求得各组分的标准偏差(SD)和相对标准偏差(RSD),结果见表6。由表6的数据可知,SiO2 、Fe2O3、Na2O、K2O、CaO、Ga2O3、ZnO的RSD均小于8.0%,P2O5、TiO2、V2O5、Cr2O3的含量在3倍检出限以上,RSD小于10 %,含量在3倍检出限以下的RSD小于17 %,含量在检出限左右的结果仅供参考。

表6 精密度试验结果 (n=11)

Table 6 The results of precision test

|

组分Components

|

样品1# Sample-1#

|

样品2# Sample -2#

|

样品3# Sample-3#

|

|

平均值

Average

w/%

|

SD

w/%

|

RSD

/%

|

平均值

Average

w/%

|

SD

w/%

|

RSD

/%

|

平均值

Average

w/%

|

SD

w/%

|

RSD

/%

|

|

SiO2

|

0.007 0

|

0.000 3

|

4.9

|

0.022 0

|

0.000 6

|

2.9

|

0.020

|

0.001

|

4.6

|

|

Fe2O3

|

0.006 2

|

0.000 4

|

5.8

|

0.016 0

|

0.000 5

|

3.1

|

0.032

|

0.001

|

1.7

|

|

Na2O

|

0.340

|

0.002

|

0.59

|

0.390

|

0.004

|

0.96

|

0.770

|

0.011

|

1.5

|

|

K2O

|

0.013 0

|

0.000 2

|

1.2

|

0.0540

|

0.000 7

|

1.3

|

0.097

|

0.001

|

0.94

|

|

CaO

|

0.004 0

|

0.000 3

|

7.0

|

0.0380

|

0.000 8

|

2.1

|

0.031

|

0.001

|

2.4

|

|

P2O5

|

0.000 17

|

0.000 05

|

27

|

0.000 52

|

0.000 08

|

15

|

0.001 2

|

0.000 1

|

9.2

|

|

TiO2

|

0.000 54

|

0.000 07

|

12

|

0.000 65

|

0.000 10

|

16

|

0.001 8

|

0.000 2

|

8.9

|

|

V2O5

|

0.000 24

|

0.000 05

|

21

|

0.001 3

|

0.000 1

|

8.4

|

0.000 48

|

0.000 08

|

17

|

|

Ga2O3

|

0.014 0

|

0.000 3

|

4.9

|

0.012 0

|

0.000 3

|

2.5

|

0.009 0

|

0.000 2

|

2.2

|

|

ZnO

|

0.013 0

|

0.000 2

|

1.5

|

0.004 3

|

0.000 1

|

2.4

|

0.003 2

|

0.000 2

|

5.6

|

|

Cr2O3

|

0.000 30

|

0.000 05

|

15

|

0.000 31

|

0.000 04

|

13

|

0.000 22

|

0.000 02

|

11

|

2.7 准确度试验

采用本方法对氧化铝标准样品SDY-AO-3、SDY-AO-5、PGL-AO-9和日常分析氧化铝样品AO(取自河南分公司)进行测定,结果见表7。由表7中的数据可知,本方法的测定结果与标准样品的认定值或化学法测定值一致(SDY-AO-3是α-Al2O3)。

表7 氧化铝样品中杂质元素的分析结果

Table 7 The analytical results of impurity elements in alumina samples w/%

|

组分Components

|

SDY-AO-3

|

|

SDY-AO-5

|

|

PGL-AO-9

|

|

AO

|

|

认定值

Certified

|

测量值

Found

|

认定值

Certified

|

测量值

Found

|

认定值

Certified

|

测量值

Found

|

化学法测定值* Found by

chemical method

|

测量值

Found

|

|

SiO2

|

0.034

|

0.035

|

0.041

|

0.041

|

0.058

|

0.054

|

0.018

|

0.021

|

|

Fe2O3

|

0.008 7

|

0.009 0

|

0.014

|

0.015

|

0.044

|

0.044

|

0.014

|

0.015

|

|

Na2O

|

0.18

|

0.17

|

0.22

|

0.23

|

0.60

|

0.61

|

0.34

|

0.35

|

|

K2O

|

0.002 6

|

0.002 9

|

0.007 7

|

0.008 3

|

0.044

|

0.044

|

0.031

|

0.033

|

|

CaO

|

0.020

|

0.018

|

0.023

|

0.021

|

0.038

|

0.038

|

0.016

|

0.019

|

|

P2O5

|

0.000 95

|

0.001 1

|

0.000 76

|

0.000 98

|

0.004 1

|

0.004 1

|

—

|

0.000 4

|

|

TiO2

|

0.003 5

|

0.003 4

|

0.0033

|

0.003 3

|

0.003 8

|

0.003 4

|

0.001 8

|

0.002 0

|

|

V2O5

|

0.001 9

|

0.001 6

|

0.000 95

|

0.000 9

|

0.004 0

|

0.003 8

|

<0.0007

|

0.000 3

|

|

Ga2O3

|

—

|

0.012

|

—

|

0.008 5

|

—

|

0.017

|

0.012

|

0.011

|

|

ZnO

|

0.000 27

|

0.000 18

|

0.002 6

|

0.002 3

|

0.038

|

0.038

|

0.004 7

|

0.005 0

|

|

Cr2O3

|

0.000 25

|

0.000 19

|

0.000 17

|

0.000 23

|

—

|

0.002 4

|

<0.000 7

|

0.000 18

|

注:*按照GB/T6609—2004法的测定值。

参考文献

[1] 罗湘宁,李友元,吴志华.X射线荧光光谱法测定氧化铝中杂质含量[J].冶金分析(Metallurgical Analysis).2003,23(5):43-45.

[2] 马慧侠.张爱芬,X射线荧光光谱法测定氧化铝中杂质元素[J].理化检验-化学 (Physical Testing And Chemical Analysis Part B:Chemical Analysis),2006, 42,(12):980-990.

[3] 宋霞 胡坚.低稀释比玻璃融片法分析氧化铝中微量元素[J].冶金标准化与质量(Metallurgical Standardization &Quality),2006,44(1):9-11.

[4] 陈泓钧,氧化铝的X射线荧光光谱分析方法研讨[J].,光谱实验室(Chinese Journal of Spectroscopy Laboratory),2008,25(6):1273-1275.

[5] Bennett H, Oliver G J, Holmes M. X-Ray fluorescence analysis of high-alumina materials ( greater than 98% Al2O3). Transactions and Journal of the British Ceramic Society [J] . Trans J Brit Ceram Soc. 1977,76:11-17.

[6] Peschel B U, Pepponi, G, Jokubonis C, et al, Direct analysis of Al2O3 powders by total reflection X-ray fluorescence spectrometry, Analytical and Bioanalytical Chemistry[J], 2005,382, 1958-1964.

[7] 张晓平.X-射线荧光光谱直接压片法测定氧化铝中Ga2O3的含量[J],轻金属(Light Metals),2011(3):25-26.

[8] 白雪,李慧,杨本勇,X射线荧光光谱法测定氧化铝中PdO和La2O3[J].中原工学院学报(Journal of Zhongyuan University of Technology),2007,18(1):59-64

The determination of impurity elements in alumina

by pressed powder pellet XRF method

ZHANG Ai-fen,LIU-shuai,MA Hui-xia,LIU-jing

(Zhengzhou Research Institute Aluminum Corporation Of China Limited, ZhengZhou,450041,China )

Abstract:This paper describes X-ray fluorescence spectrometric method of impurity elements in aluminum. The selection and dosage of assistant agent propylene glycol for the pressed powder pellet method, alumina particle size’s affects on X-ray fluorescence intensity were studied. Experiments show that, the particle size of the sample to achieve less than 40 μ m, size effect weakened, for the 10 g alumina samples, plus two drops of propylene glycol 40 s, grinding, and a bottom with boric acid, preparation of sample measurement results. Calibration curve were founded using a series of standard samples of alumina, 11 elements in each sample were determined, The RSD of SiO2, Fe2O3 ,Na2O , K2O , CaO, Ga2O3, ZnO were less than 8.0%; the RSD of P2O5 and TiO2, V2O5, Cr2O3 were less than 10% when their content of more than three times the detection limit; less than 17% when their content less than three times the detection limit. The method has been applied to the determination of those elements in alumina standard reference materials. The results for these elements are in good agreement with certified values.

Key words: X-ray fluorescence spectroscopy; pressed powder pellet method; alumina; impurity elements.