王银巧1, 胡治钰2

(1.郑州日产汽车有限公司技术中心, 河南 郑州 450016;2.东风日产汽车乘用车公司郑州工厂技术科, 河南 郑州 450016)

摘要:针对汽车大型覆盖件在冲压生产过程中出现的各种表面缺陷问题,分析了汽车大型覆盖件在冲压生产过程中表面缺陷的产生原因,论述了汽车大型覆盖件在冲压生产中预防表面缺陷的措施。

关键词:大型覆盖件;冲压加工;表面缺陷;预防措施

中图分类号:TG316 文献标识码:B 文章编号:1001-2168(2012)07-0000-00

1 引 言

大型覆盖件是指汽车的左/右侧围外板、左/右前翼子板、顶盖、左/右前门外板、左/右后门外板、后背门外板、发动机盖外板等冲压零件,组装后构成车身的外部形状。大型覆盖件具有材料薄、形状复杂(多为立体曲面),结构尺寸大,尺寸精度高,表面质量要求高等特点。大型覆盖件的冲压生产是汽车车身制造的关键环节,在冲压生产中常见的表面缺陷有:①表面星目;②表面凹坑;③表面局部变薄、拉裂;④表面局部起皱;⑤零件刚性差;⑥表面划伤。

2 表面缺陷的产生原因及预防措施

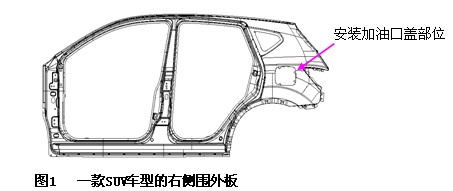

图1所示为一款SUV车型的右侧围外板,材料为SP782AUJQ,料厚0.75 mm。现以该零件为例对汽车大型覆盖件在冲压生产中常见表面缺陷的产生原因及预防措施进行探讨。

2.1 冲压生产中表面星目的原因及预防措施

表面星目是指大型覆盖件在冲压生产中表面出现的微小凸包,用油石检查冲压件的外观质量时可以看到表面的微小亮点。这些微小的缺陷会在涂装后引起光的杂乱、不规则反射而影响外观质量。

产生表面星目的主要原因有:①材料表面清洗不干净或清洗油不干净导致的原材料表面脏;②开卷落料后材料清洗后保存不善或长期存放导致的原材料表面脏;③模具清洗不干净或模具没有及时清洗导致模具表面脏;④原材料在热镀锌前母材表面脏;⑤模具长期生产后表面镀铬层破坏,拉延时模具与材料表面摩擦导致的材料表面脱锌;⑥生产车间的防尘条件不好,生产现场有灰尘落入材料表面和模具表面;⑦在进行搬运生产时,工人戴普通的防护手套作业时,普通防护手套与板料摩擦产生的毛屑掉入材料表面和模具表面;⑧修边冲孔工序中产生的切粉进入模具中。

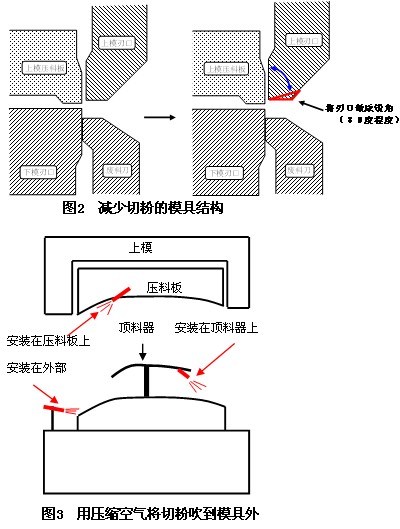

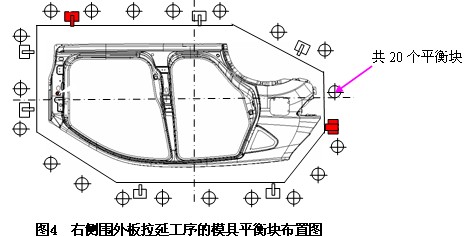

大型覆盖件在冲压生产过程中出现表面星目的位置点一般不固定,表面星目问题是冲压生产中的难点,生产过程中出现表面星目最严重的情况是1个零件表面出现20多个星目,返修工时为10 min/件。减少和消除冲压生产中的表面星目问题,从而降低返修率及返修工时是冲压生产中的重点管控项目。减少和消除冲压表面星目的预防措施:①冲压生产用的BL料(开卷落料材料)必须经过1︿2次的清洗,并保证清洗后的表面质量达到检验标准的要求;②开卷落料后的材料要及时用于冲压生产,如果暂时不能用于冲压生产,在转运及存贮过程中要妥善处理,防止BL料被弄脏;③冲压模具特别是拉延模具必须清洗干净,冲压生产中如果有灰尘等污物落入模具表面,必须停线并用粘性布将模具表面擦干净;④在模具表面及材料表面干净的情况下,如果拉延时零件表面仍出现严重星目,则这种材料不能用于大型外覆盖件的生产,需要通知材料供应商进行解决;⑤模具在使用一段时间后必须重新进行镀铬;⑥想办法对生产大型覆盖件的冲压车间及生产线进行封闭,防止灰尘等污物飘入冲压线;⑦大型覆盖件如果在人工生产线上生产,则操作工进行上下料的搬运作业时必须戴专门的防割手套;⑧从模具结构上采取措施不让切粉产生,不让切粉进入模具内,不压切粉,图2所示将上模刃口做成锐角,使上模刃口锋利,尖利的上模刃口能使切断部位的材料减少2次撕裂,图3所示在模具中设计安装吹风管,用压缩空气将切粉吹到模具外。

2.2 冲压生产中表面凹坑的原因及预防措施。

汽车大型覆盖件在冲压生产中出现表面凹坑的主要原因有:①拉延时滑块的成形力不够(液压机床)或压机的闭合高度调整不够(机械压力机),图1所示的右侧围外板,拉延时右后三角形窗框及加油口部位的成形,周边材料由于变形时的流入有起邹的趋势,如果拉延时滑块的成形力不够或压机的闭合高度调整不够会造成上下模具最后没有墩死,导致三角形窗框及加油口部位的周边出现凹坑;②拉延时气垫压力不够,拉延时如果气垫的压料力小,成形时材料流动速度快,毛坯四周的材料容易流入凹模,最后在零件表面产生凹坑;③拉延时气垫行程不够,拉延时如果气垫的行程小,会造成材料开始流入凹模时压边圈还没有起作用,部分材料塑性变形不充分,造成零件表面出现凹坑;④翻边时模具中压料零件的压力不够,大型覆盖件的翻边模中压料零件的弹性元件一般为氮气弹簧,模具使用一段时间后需要向氮气弹簧中充氮气,否则氮气弹簧的压力减小造成翻边时压不住料,会造成零件表面出现凹坑;⑤落料毛坯的尺寸出现异常,如某开卷落料厂进行SUV车型的发动机盖外板的开卷落料生产时,操作工误装成了发动机盖内板的开卷落料模具,结果造成发动机盖外板落料毛坯尺寸局部变小,拉延时落料尺寸变小的部位因材料容易流入凹模型腔造成零件表面出现凹坑。

预防冲压生产中汽车大型覆盖件表面产生凹坑的措施:①拉延时保证压机滑块的成形力稳定;②拉延时保证压机的气垫压力稳定;③拉延时托杆的顶起高度要相同,且顶起高度要保持定值;④模具使用一段时间后要根据氮气弹簧的压力指示表中指示值的大小变化或零件外观的质量判断向氮气弹簧中充氮气;⑤要保证落料毛坯的尺寸大小。

2.3 表面局部变薄、拉裂的产生原因及预防措施

大型覆盖件在冲压生产中出现表面局部变薄、拉裂的主要原因:①开卷落料后的材料存放时间太长造成材料表面的一层油膜风干,拉延时材料流动困难;②拉延时模具局部位置压料过紧,图4所示的右侧围外板拉延工序,由于模具中平衡块的高度调整不当造成局部位置的压料过紧,拉延时局部位置的材料流入凹模困难;③拉延时气垫压力太大,零件成形过程中材料流入凹模困难;④拉延时气垫的行程太大,零件的成形力曲线与气垫的压力曲线不一致;⑤材料的特性值有变化,不同批次的材料的屈服强度、抗拉强度变化较大时,延伸率小的材料拉延时易出现局部变薄、拉裂;⑥拉延模具长期生产后表面镀铬层破坏,特别是拉延模具凹模圆角部位的镀铬层破坏,凹模圆角部位容易被拉毛,造成零件成形过程中材料流入凹模困难;⑦托杆顶起高度不一致,造成压边圈的压料力不均匀,局部位置的压料力大,拉延时零件局部出现变薄、拉裂。

预防汽车大型覆盖件冲压生产中表面出现局部变薄、拉裂的措施:①开卷落料后的材料及时用于生产,不长时间存放,如果存放时间较长造成材料表面的油膜风干,需要对材料重新进行清洗;②针对拉延后零件四周材料的进料情况及零件局部变薄、拉裂的情况调整拉延模具中平衡块的高度;③拉延时的气垫压力大小调整合适,并将参数固化;④拉延时的气垫行程调整到最佳参数,并将参数固化;⑤要求材料生产厂家提供每批材料的质保书,确认每批材料的特性值;⑥拉延模具长期生产后表面镀铬层破坏,特别是拉延模具凹模圆角部位的镀铬层破坏后,要及时重新进行镀铬;⑦点检托杆的长度尺寸及气垫的平行度,保证托杆的顶起高度一致。

2.4 表面局部起皱的产生原因及预防措施

汽车大型覆盖件在冲压生产中出现表面局部起皱的主要原因:①拉延时气垫压力太小,材料成形时压边圈的压料力不够,造成零件表面起皱;②拉延时模具局部位置压料过松,图4所示的右侧围外板拉延工序,由于模具中平衡块的高度调整不当造成局部位置的压料过松,冲压时压料紧的部位材料流入凹模困难造成变薄、拉裂,压料松的部位因压不住材料造成起皱;③托杆顶起高度不一致,零件成形时压边圈压料紧的部位材料流入凹模困难造成变薄、拉裂,压料松的部位因压不住材料造成起皱;④压机的滑块与工作台平行度不好,造成模具的压料力不均匀,零件成形时压料紧的部位材料流入凹模型腔困难造成变薄、拉裂,压料松的部位因压不住材料造成起皱;⑤落料毛坯的尺寸出现异常。

预防汽车大型覆盖件冲压生产中表面局部起皱的措施:①将压机的气垫压力调到最佳状态,并进行固化,压机的气垫压力过大,零件容易出现局部变薄、拉裂现象,压机的气垫压力过小,零件容易出现起皱现象,因此要将压机的气垫压力调到最佳参数;②针对拉延件的起皱情况将拉延模具中平衡块的高度调整到最佳状态,使零件既不出现起皱又不出现局部变薄、拉裂的情况;③点检托杆的长度尺寸及气垫的平行度,保证托杆的顶起高度一致;④定期检查压机的滑块与工作台平行度,使压机的滑块与工作台的平行度满足标准公差要求;⑤对落料毛坯的尺寸进行检验确认,保证落料毛坯的尺寸在公差内。

2.5 大型覆盖件刚性差的产生原因及预防措施

汽车大型覆盖件在冲压生产中出现刚性差的主要原因:①气垫压力小,拉延时如果气垫的压力小,成形时由于压边力小,毛坯四周的材料容易流入凹模型腔,与气垫压力大的条件下的拉延件比较,零件四周的材料流入量大,材料塑性变形不充分,造成冲压件的刚性差;②气垫的行程小,拉延时如果气垫的行程小,会造成材料开始流入凹模型腔时压边圈还没有起作用,部分材料塑性变形不充分,造成冲压件的刚性差;③落料毛坯的尺寸出现异常,如某开卷落料厂进行SUV车型的发动机盖外板的开卷落料生产时,操作工误装成了发动机盖内板的开卷落料模具,结果造成发动机盖外板落料毛坯尺寸局部变小,拉延时落料材尺寸变小的部位因压不住料,材料容易流入凹模,材料塑性变形不充分,造成冲压件的刚性差;④拉延件的工艺补充部位出现拉裂,拉延件工艺补充部位的拉裂虽然在后序的修边工序中可以切掉,但冲压件的刚性比较差,不能满足零件的使用要求。

预防汽车大型覆盖件冲压生产中出现刚性差的措施:①将压机的气垫压力调到最佳状态,并进行固化;②将气垫行程调到最佳状态,并进行固化;③对落料毛坯的尺寸进行检验确认,保证落料毛坯的尺寸在公差内;④拉延件的工艺补充部位出现拉裂的零件必须报废。

2.6 表面划伤的产生原因及预防措施

汽车大型覆盖件在冲压生产中出现表面划伤的主要原因:①材料表面有划伤;②在人工生产线进行搬运生产时,在上料及下料的作业中发生划伤;③零件在装入工位器具时产生划伤;④零件在运输及转运过程中发生划伤。

预防汽车大型覆盖件冲压生产中出现表面划伤的措施:①对开卷落料材料进行检验控制,要求材料表面无划伤;②通过对员工上下料作业的观察进行改善,例如改善模具的定位形状、增加上下料辅助装置;③对员工将零件装入工位器具的作业进行观察及改善;④对零件在运输及转运过程中发生的划伤问题进行确认并进行改善,例如改善工位器具的结构。

3 结束语

以上论述的是汽车大型覆盖件的模具调试及试制结束后,在开始批量冲压生产中常见的表面缺陷的产生原因及预防措施。冲压件有些表面缺陷的产生原因是互相关联的,消除一种表面缺陷会导致另一种表面缺陷的产生,或者发生一种表面缺陷的同时有另一种表面缺陷也同时发生。例如消除表面局部起皱的同时很可能造成零件局部变薄、拉裂,零件表面有凹坑的同时零件的刚性也可能不好。

State reasons and preventive measures of the outside

covering stamping surface defects

Wang Yinqiao1, Hu Zhiyu2

(1.Zhengzhou Nissan Automobile Co.,Ltd Technology Center,Henan Zhengzhou 450016)

(2.Dongfeng nissan passenger car company Zhengzhou factory Technology Section Henan Zhengzhou 450016)

Abstract: According to all kinds of outside covering surface defects which often appear in the stamping process. This paper Analysed the reasons that the surface covering defects formed in the process of stamping. Discussed the measures to prevention the defects of the outside covering stamping surface.

Key words: The outside covering 、 Stamping processing 、Stamping surface defects 、Reasons of 、Prevention measures