陆建聚

(柳州五菱汽车工业有限公司, 广西 柳州 545007)

摘要:介绍某汽车调整垫片精密冲裁级进模的设计,详细剖析此类精密零件的冲压工艺、模具结构、设计特点,解决了以往冲压工艺存在的缺陷,并保证了零件的高精度和提高了生产率。

关键词:精密冲裁;级进模;工艺分析;排样;沉孔

中图分类号:TG386.2 文献标识码:B 文章编号:1001-2168(2012)07-0000-00

1 零件分析

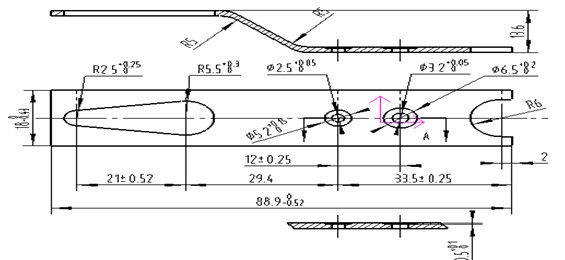

某汽车调整垫片如图1所示,材料08F钢,料厚1.8 mm,生产批量为6万件/月,冲裁精度要求高,冲裁面需去毛刺。零件冲裁难点:①要求冲出φ5.20+0.15 、φ6.50+0.2 mm,深0.50+0.1 mm的沉孔,,并在沉孔中冲出φ2.50+0.05、φ3.20+0.05 mm的孔,如此高的精度要求属于精密冲裁;②零件生产批量大,只有用级进模进行冲裁,才能满足生产要求。

图1 零件图

2 工艺分析

零件要求冲出两沉孔,并在沉孔内冲出两小孔,根据以往经验该处的冲裁工艺有一步冲裁成形工艺、二步冲裁成形工艺、三步冲裁成形工艺3种方案。

一步冲裁成形工艺采用的是台阶式凸模,一步成形;优点是模具结构简单,生产效率高。缺点是在冲裁时材料无法流动,造成孔周边材料应力集中,引起起皱变形,小孔毛刺大,且模具寿命短。

二步冲裁成形工艺:第一步先冲沉孔,但必须在沉空下方开容料槽来装多余的材料,第二步冲小孔。此工艺适用于料厚大于2 mm零件,对料厚小于2 mm的零件容易产生吸孔现象(就是当料太薄时,由于坯料不足或压边力等原因,材料比较容易往容料槽跑,引起沉孔周边收缩起皱)。二步冲裁成形工艺优点是生产效率较高,沉孔和小孔的毛刺比较小,背面无起皱、突起等缺陷;缺点是生产薄板时容易产生吸孔现象。

三步冲裁成形工艺:先冲出工艺小孔,再冲沉孔,最后精冲小孔。优点是零件不起皱、不变形,无应力;缺点是生产效率低。

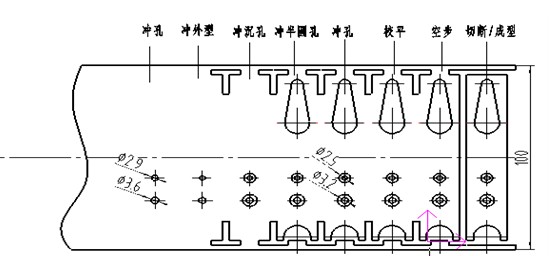

由于零件成形采用的是级进模,生产效率比较高,可补偿三步冲裁成形生产效率低的问题,最终确定采用三步冲裁成形工艺。零件最终成形工序:下料→冲φ2.9、φ3.6 mm工艺孔(此孔比φ2.50+0.05、φ3.20+0.05 mm大,主要为了给压沉孔时提供存料空间)→冲φ5.20+0.15 、φ6.50+0.2 mm沉孔→冲R6、R5.5、R2.5 mm半圆孔→再冲φ2.50+0.05、φ3.20+0.05 mm孔→折弯→切边、整形、去毛刺。

3 排样设计

排样是级进模设计的关键,好的排样工艺不仅能提高生产效率,还能节约成本和机床占有率。根据工艺分析及零件结构,最终确定零件的成形工序如图2所示,共设9个工位,采用侧刃进行定距,保证条料平稳送进。成形工序为:冲孔→打沉孔→冲外型→去毛刺→校平→冲孔→空步→折弯→切断。

图2 排样图

4 冲裁力计算

根据零件尺寸,可计算出冲一次零件内外周边刃口尺寸L=355.96 mm(首次冲裁除外)。又因τ=255 MPa,t=1.8 mm,当K=1.3时。则根据公式计算得冲裁力:

F=KLτt=1.3×355.96×255×1.8=212.4 kN

卸料力计算为:卸料系数Kx=0.06,根据公式:Fx=KxF=212.4×0.06=12.74 kN

推件力计算为:根据料厚,取凹模刃口直壁高度h≥6 mm,为了使修模后凹模仍有足够的强度,凹模直壁高度取h=6+4=10mm(直壁(刃口)高度取14 mm有点偏大,因为料厚只有1.8mm),n=h/t=10/1.8=5.5,取Kt=0.09,因此Ft=nKtF=5.5×0.09×212.4=105.1 kN。

由于ΣF=F+Ft=212.4+105.1=317.5 kN,因此可选500 kN压力机,压力机型号可参考采用JD21-50,自带自动送料机。

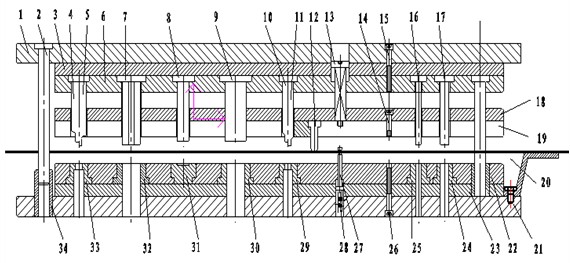

5 模具结构

模具结构如图3所示,由多组模板组成。模具结构比较复杂,为了确保零件的精度,模具四周采用了4副精密滚珠导向件,并在模具的每个工序设置了T型侧刃,在条料送进过多是能起到自动当料的作用,保证条料按步送进。同时在多个位置安装导正销和板料误送检测装置,多种手段保证条料定位准确。

因零件产量比较高,为保证冲头、凹模、侧刀的使用寿命和稳定性,各冲头、凹模、侧刀均采用硬质合金钢加上合适的热处理制作而成。

图3 模具结构

1.上模座 2.导柱 3.固定板垫板 4.凸模 5.凸模 6.固定板 7.切外型凸模 8.沉孔凸模 9.凸模 10.凸模 11.凸模 12.导正销 13.导向螺杆 14.紧固螺钉 15.紧固螺钉 16.切断凸模 17.切断凸模 18.卸料板垫板 19.卸料板 20.条料 21.下模座 22.下模板 23.下模板垫板 24.切断凹模 25.切断凹模 26.紧固螺钉 27.浮动料销 28.弹簧 29.冲孔凹模 30.冲孔凹模 31.冲沉孔凹模 32.切外型凹模 33.冲孔凹模 34.导套

6 结束语

本文从冲压工艺的优劣进行分析,通过对单工步冲裁成型,多工步冲裁成型,多工步冲裁成型结合级进模的比较,从中得出了适合薄板材料精密冲载且能高效率生产的办法。此种冲裁方法不仅解决了以往冲沉孔出现的加工硬化,变形起皱等缺陷,同时冲压工艺由原来的单工序冲裁变成目前的级进冲裁,不仅提高了劳动生产效率,又保证了零件的精度;因此,此方法在类似的结构的零件冲裁中有推广的价值。

参考文献:

[1]姜奎华,冲压工艺与模具设计[M].北京:机械工业出版社,1997;120-169

[2]卢险峰.冲压模具工艺学[M].北京:机械工业出版社,1998:80-126

[3]王可胜,周林等,金属板料台阶金属锻成型工艺研究[J].桂林:模具工业,2010,36(6)39-40.

[4]薛启翔.冲压模具设计制造难点与窍门[M].北京:机械工业出版社,2003:243-253.

[5]田亚仙,屈亚文等,导电叉多工位级进模设计[J].桂林:模具工业,2011,37(8)29-30

An auto adjusting shim precision blanking progresive die design

LU jian-ju

Liuzhou wuling motor co.,Ltd (liuzhou of guangxi)

Abstract: This paper introduced the car engine front hinged buckle parts precision stamping progressive die design, and a detailed analysis of the special precision parts stamping process, the mold structure, design features, especially the introduction of sheet metal stamping process and the deep holes of progressive die production, solves the stamping process defects, and great guarantee the parts of the high precision requirements and improve the production efficiency of this kind of parts

Key word:precision blanking progresive die prescess analysis layout countsunk hole punch