汽车前后桥差检总成属汽车的核心部件,其中的主被动齿轮在汽车传动中又起着关键的作用,主动齿轮轴的断裂属齿轮失效的最严重形式。本文所述齿轮花键轴在行驶过程中发生了断裂,针对此问题进行分析。

1.失效齿轮轴情况

该齿轮轴为已经断裂的SUV汽车主动锥齿轮轴,断口保存完好,其表面未见明显锈蚀,以下简称为“锥齿轮”。据4S店反映:该锥齿轮在车行驶五万公里时发生断裂(见图1、图2),其材质为20CrMnTiH,规格为SUV越野车型;锥齿轮的主要生产工序:锻造→正火→机械加工→搓花键→切齿→渗碳淬火→低温回火→喷丸→螺纹退火。

2.理化检验情况

(1)断口宏观检验

齿轮轴断口的宏观形貌见图2,断裂发生在齿轮轴花键与光杆连接处的过渡部位。断口与轴向垂直,断面较平坦,无明显宏观塑性变形及异常机械损伤痕迹。初步观察判断断裂起源于齿轮轴花键表面的渗层位置。

(2)化学成分检验

对该齿轮轴进行化学成分检验,检验结果如表1所示。可见,该齿轮轴的化学成分符合GB/T 5216—2004中20CrMnTiH优质合金结构钢的要求。

表1 化学成分检验值(质量分数)(%)

|

检验项目

|

C

|

Si

|

Mn

|

P

|

S

|

Cr

|

Ti

|

Ni

|

Cu

|

|

标准值

|

0.17~0.23

|

0.17~0.37

|

0.80~1.15

|

≤0.035

|

≤0.035

|

1.00~1.35

|

0.04~0.10

|

≤0.30

|

≤0.30

|

|

检验值

|

0.21

|

0.24

|

1.02

|

0.012

|

0.030

|

1.21

|

0.060

|

0.035

|

0.10

|

(3)硬度及硬化层深度检验

对该失效的齿轮轴进行硬度及硬化层深度进行检验,结果如表2所示。可知,该齿轮轴表面有效硬化层深度、表面硬度以及心部硬度均符合设计要求。

表2 硬度检验值

|

检验项目

|

标准值

|

检验值

|

|

表面硬度HRC

|

58~64

|

63.7,64.2,63.8.平均:63.9

|

|

心部硬度HRC

|

32~45

|

32.1,33.2,32.8.平均:32.7

|

|

维氏硬度(HV0.2)

|

距表面距离/mm

|

|

|

0.15

|

0.25

|

0.35

|

0.45

|

0.55

|

0.65

|

0.75

|

0.85

|

0.95

|

1.05

|

1.15

|

|

817

|

798

|

814

|

795

|

791

|

807

|

773

|

655

|

652

|

584

|

549

|

|

备注

|

有效硬化层深度(550 HV位置)标准值:0.9~1.3mm

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

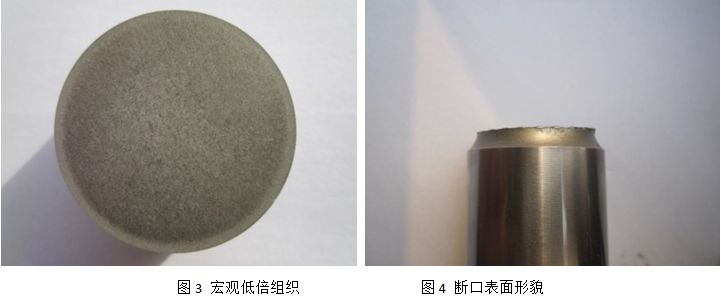

(4)宏观低倍组织及其表面质量检验

取齿轮轴的横截面进行低倍组织检验,结果如表3、图3所示。由表3中检验值可知齿轮轴的低倍组织符合设计要求。对断口附近表面进行观察,表面光洁,未见有明显异常(见图4)。对齿轮轴花键与轴之间的圆弧曲率半径进行测量,未见异常。

表3 低倍组织的检验值

|

检验项目

|

低倍组织缺陷名称

|

标准值

|

检验值

|

单项判定

|

|

低倍组织

缺陷级别

(级)

|

锭型偏析

|

≤3

|

0

|

合格

|

|

缩孔残余

|

钢材的横截

面酸浸低倍

组织试片上

不应有目视

可见的缩孔、

气泡、裂纹、

夹杂、分层、

翻皮及白点

|

0

|

合格

|

|

|

翻皮

|

0

|

合格

|

|

|

|

白点

|

0

|

合格

|

|

|

|

轴心晶间裂缝

|

0

|

合格

|

|

|

|

内部气泡

|

无

|

合格

|

|

|

|

异金属夹杂

|

无

|

合格

|

|

|

|

非金属夹杂

|

无

|

合格

|

|

|

|

备注

|

低倍组织缺陷标准值按GB/T5216—2014给出

|

|

|

|

(5)非金属夹杂物检验

取该失效齿轮轴的断口处的纵截面,并对该处纵截面的进行非金属夹杂物的检验,检验结果如表4所示。由表4的检验值可知,该齿轮轴的非金属夹杂物符合齿轮设计要求。

表4非金属夹杂物检验值

|

检验项目

|

标准值

|

检验值

|

单项判定

|

|

非金

属夹

杂物

(级)

|

A

|

粗系

|

≤2.5

|

1

|

合格

|

|

细系

|

≤3.0

|

2.5

|

合格

|

|

|

|

B

|

粗系

|

≤2.5

|

0.5

|

合格

|

|

|

细系

|

≤3.0

|

0

|

合格

|

|

|

|

C

|

粗系

|

≤2.0

|

0

|

合格

|

|

|

细系

|

≤2.0

|

0.5

|

合格

|

|

|

|

D

|

粗系

|

≤2.0

|

0.5

|

合格

|

|

|

细系

|

≤2.0

|

1

|

合格

|

|

|

|

DS

|

—

|

0.5

|

—

|

|

|

|

备注

|

非金属夹杂物合格级别按GB/T 5216—2004中优质合金结构钢给出

|

|

|

|

|

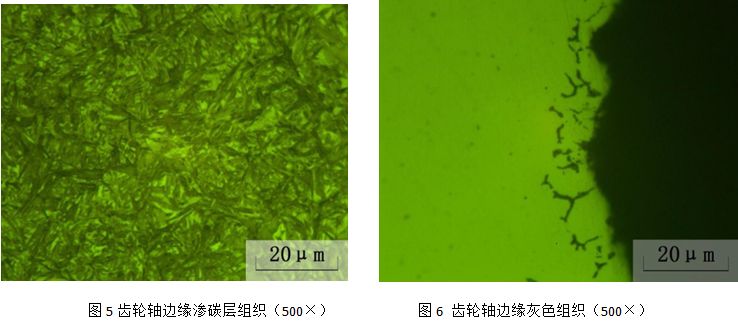

(6)显微组织检验

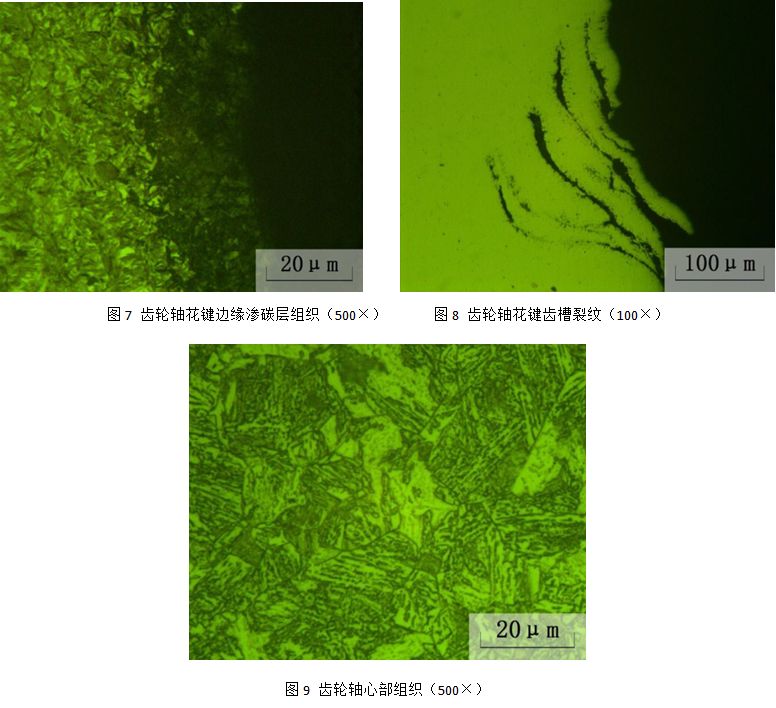

取齿轮轴花键非断口处横截面进行显微组织检验,检验结果:齿轮轴花键边缘渗碳层组织基本为4级回火马氏体,为正常的渗碳淬硬层组织(见图5);但在距齿轮轴花键边缘约0.02mm范围内发现有沿着晶界分布的灰色组织(未浸蚀前),浸蚀后灰色组织整体为黑色,深度约0.03mm,光学显微镜已经不能分辨其细微形貌(见图6、图7);在多数花键齿槽发现有裂纹(见图8)。齿轮轴花键的心部(非渗层区域)组织为上贝氏体+回火马氏体+少量铁素体,其中回火马氏体为强化心部性能的理想组织(见图9)。

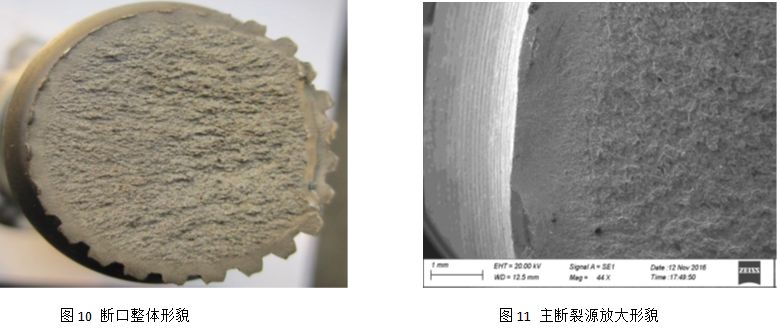

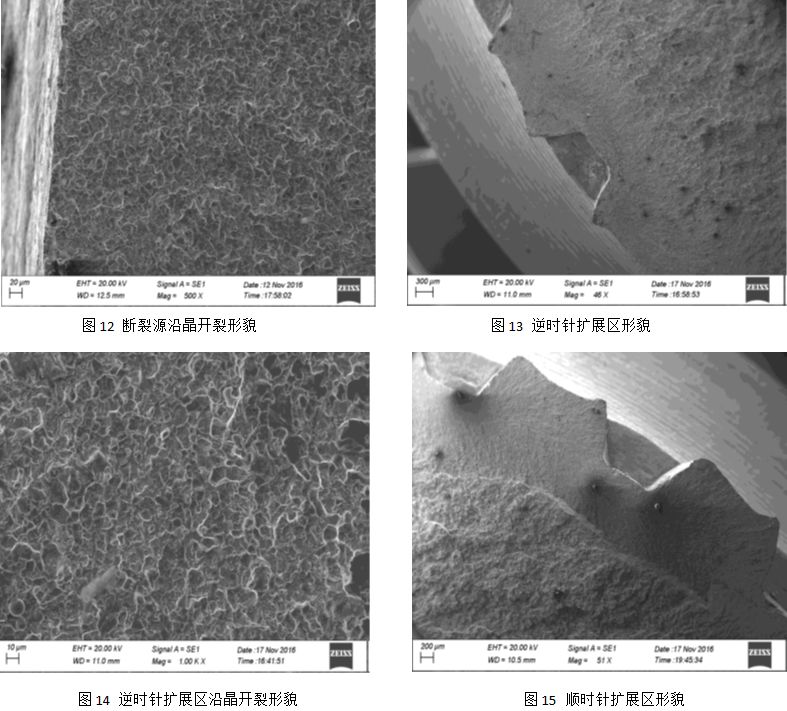

(7)断口扫描电镜微观检验 用扫描电镜对断口进行微观分析,可见齿轮轴开裂于花键根部淬硬层表面,微观形貌主要为脆性沿晶开裂(见图10~图12)。并分别向顺时针方向以及逆时针方向疲劳扩展,微观形貌为脆性的沿晶+解理开裂,扩展过程中在部分其他齿根处也不断萌生二次裂纹源(见图13~图16)。

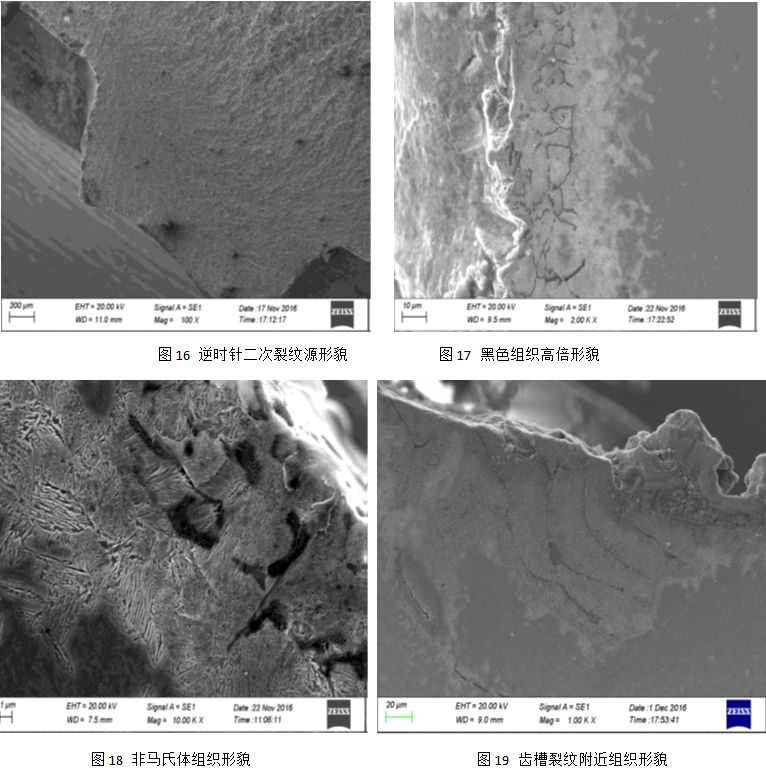

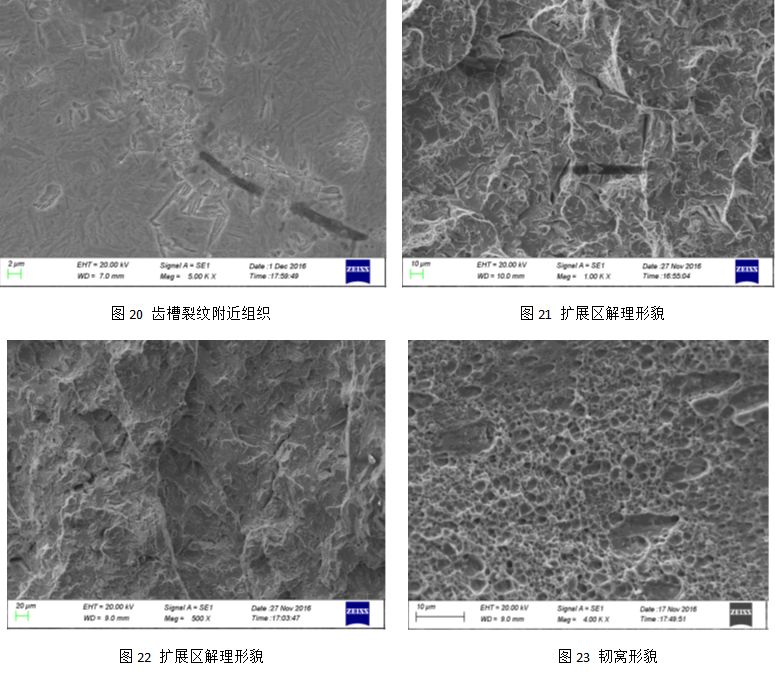

为进一步判断黑色组织的具体形态,利用扫描电镜进行高倍观察,发现该黑色组织不是淬火的马氏体组织,而是上贝氏体、托氏体等非正常淬火组织(见图17~图20),该组织的存在会影响齿轮轴工作过程的疲劳性能。心部微观形貌主要以解理开裂,并伴随有二次裂纹,在图2花键下边缘发现有少量塑性韧窝形貌(见图21~图23)。

3.综合分析

综上检验结果分析,本齿轮轴断裂部位的化学成分、低倍组织、非金属夹杂物和带状组织,符合有关GB3077—1999和标准GB/T5216—2014的技术条件的要求。由于齿轮轴断裂处渗层组织及渗层深度和表层硬度和心部硬度均符合主机厂技术规定。表明此齿轮具有较好的金相组织和较高的表面强度,这些均有助于提高齿轮的接触强度、弯曲强度和耐磨性,从而也说明齿轮的热处理工艺(渗碳、淬火+回火)基本上是正常的。

通过对断口处进行从宏观观察和微观检验,此花键轴断裂属于接触疲劳失效。通过金相检验发现,在轴与花键交接的齿根处有异常的组织缺陷,发现该黑色组织不是淬火+回火后的高碳马氏体组织,而是上贝氏体、托氏体等非正常淬火组织(见图17~图20),也就是说在该处有非马氏体的存在,该非马层的深度达0.03mm,超出了标准GB/T8539—2000对齿轮非马氏体层要求为≤0.02mm的要求。非马体组织是由内氧化的贫合金化元素导致而形成。一旦形成此类组织,其后果是降低最表面硬度(一般指≤0.05mm处的硬度)和耐磨性以及疲劳极限,并由晶粒边界或氧化物的应力集中区域,萌生细微裂纹,并向更深的地方延伸。

该组织的存在会影响齿轮轴工作过程的疲劳性能,降低了表层的疲劳性能,同时此处也属于应力集中部位,工作过程中在扭矩、冲击等复杂交变载荷的作用下,首先在轴与花键交接的根部萌生裂纹并沿两侧不断扩展,最后心部区域在交变的扭矩、冲击等恶劣工况作用下进一步失稳并快速开裂。

4.结语

该主动锥齿轮花键断裂主要是由于渗层表面黑色组织(非马氏体组织过深)缺陷,同时出现了上贝氏体和托氏体组织引起的疲劳失效。

螺旋伞齿轮是汽车后桥主减速器的重要零件之一,在汽车的传动过程中起着承受载荷的重要作用。随着汽车产量的逐年上升,螺旋伞齿轮的需求量也逐年增加。但用于该类齿轮加工的质量要求也越来越高。对于带有渐开线花键的弧齿锥齿轮轴,由于该齿轮轴在传递扭矩时,主要是靠花键来传递的,所以花键所承受的力矩往往是最大的,同时花键在传递扭矩时既要承受扭转力,又要承受齿轮在冲击时的剪切力。所以在对花键进行加工和热处理时要重视花键齿根处的热处理质量,最好不要出现非马氏体组织,对于气氛炉处理的齿轮,此时要注意花键的冷却不要太慢,避免出现非马氏体组织,尽可能减少表面的内氧化,非马组织必须控制在0.02mm以内。对重载齿轮为防止疲劳断裂(一般从齿根非马氏体组织萌生裂纹源而扩展)齿根非马尽可能控制在0.03mm以内,越少越好,但绝不允许黑带的存在。