Fracture Analysis of PRIM-SHAFT In Transmission Case

ZHANG Xiao-rong, Chen Pei-lei

(Vehicle Engineering and Engineering Laboratories,Chery Automobile CO.,Ltd.,WuHu 241009,china)

Abstract: During the bench test of a certain type of transmission case,one prim-shaft was fractured. We analyzed by means of fracture , metallographic,chemical composition and so on.The results showed that the prim-shaft has previously forge pucker, that made the prim-shaft fracture. And advised the manufacturer to enhance the forge technique and the nondestructive test,through these methods to prevent the forge pucker and ensure the product quality.

Key words: oxidation decarbonization ; forge pucker;fatigue fracture.

输入带轮轴为自动变速箱的关键零部件之一,它由可动部分和固定部分组成,其工作面为直线锥面体,和输出带轮轴一起,在控制系统作用下,可动部分依靠钢球——滑道结构做轴向移动,可连续的改变半径,给中间夹持的钢带以挤压应力,从而传递动力,实现无极变速箱的自动变速传动[1]。某CVT变速箱进行420H台架耐久试验,试验进行约200H时,发现不能正常传递动力,检查发现变速箱输入带轮轴断裂。该变速箱已量产多年,质量一直很稳定,售后从未出现过输入带轮轴断裂事例,对这次断裂,公司非常重视。输入带轮轴选用材料为20CrMnTiH,渗碳淬火处理,为查清断裂原因,特对断裂的失效件进行了理化分析,以便进行后续的改进,预防断裂再次发生。

1、 理化测试

1.1、断口分析

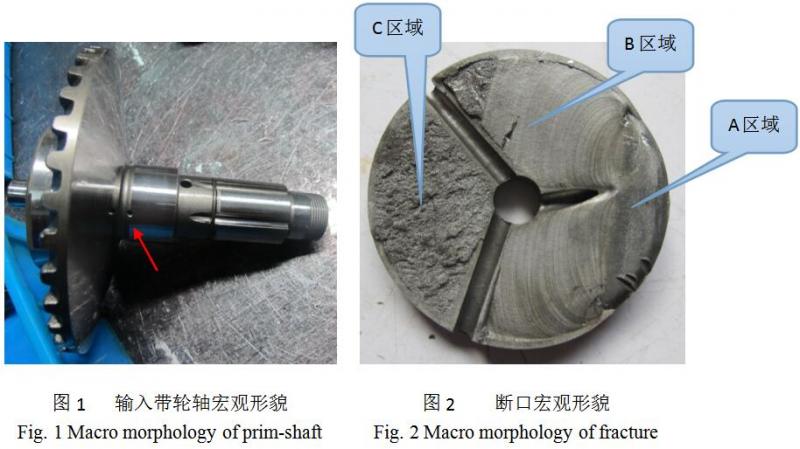

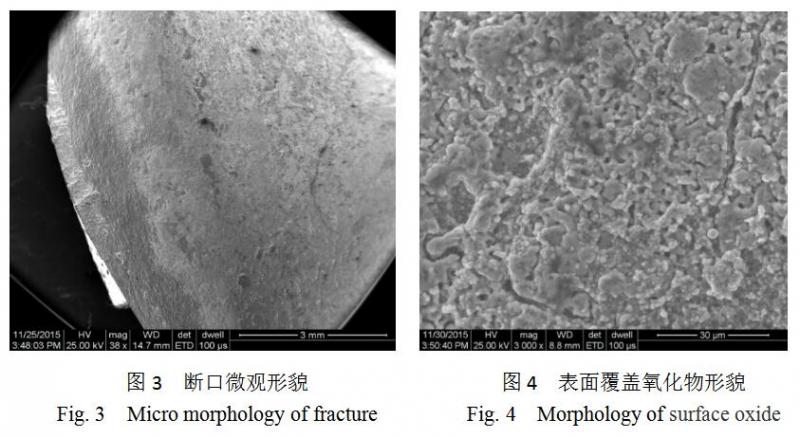

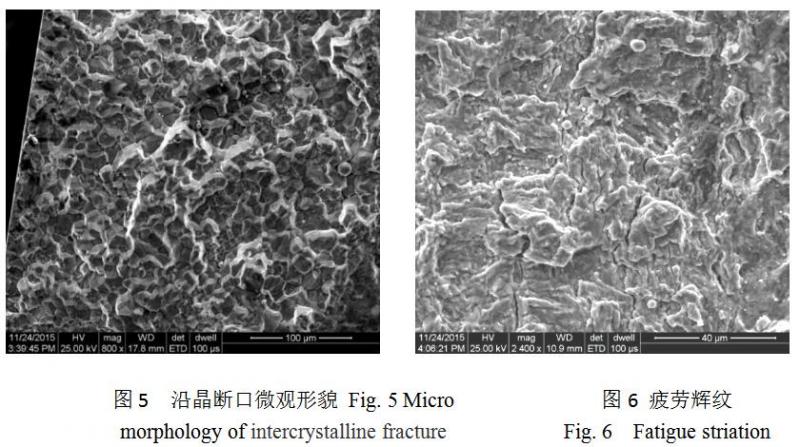

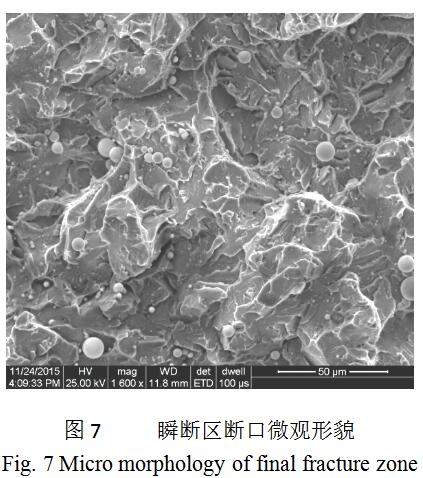

输入带轮轴宏观形貌见图1,失效件断裂位置在图1箭头所示处,该处为工作轮和轴杆交接的R附近油孔处,断口见图2。宏观观察,断口分三个区域,分别称A、B、C区域。最表面部分的为A区域断口,该部分断口断面稍倾斜,与轴线成一定角度,颜色为呈灰黑色的氧化色,由表至里的深约6mm;中间部分的B区域断口断面上有明显的贝纹线,为裂纹扩展区。依据贝纹线的弧线方向分析,断裂起源于断面上的灰黑色A区域;C部分断口为瞬断区,与裂源相对,断面粗糙,有金属光泽。将断口置于FEI的Inspect S电子显微镜下放大观察,A区域断口(裂源区域)微观形貌见图3,大部分断面由表至里有氧化物覆盖,微观形貌难以观察,见图4,仅有极少部分最表面一层(深度约0.3mm)断面微观形貌为沿晶,见图5;B区域断口裂纹扩展区有疲劳辉纹,见图6;C区域瞬断区约占整个断面面积的1/3,其微观形貌为以扇形、河流花样为主的准解理,见图7。

综合断口分析结果认为,输入带轮轴为弯曲应力导致的疲劳断裂。

1.2、显微组织

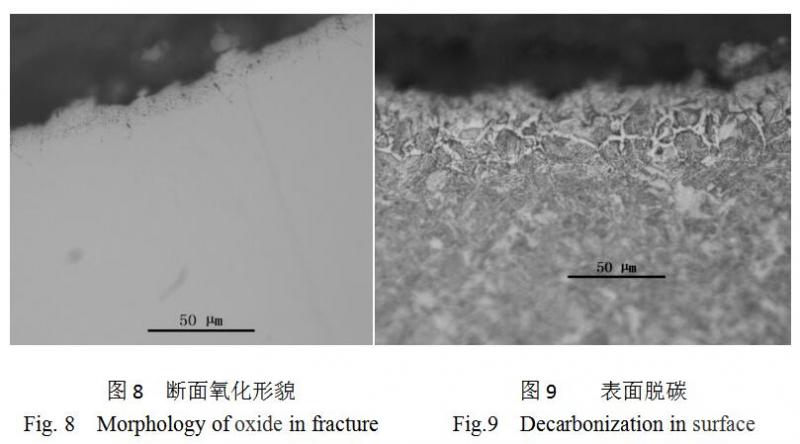

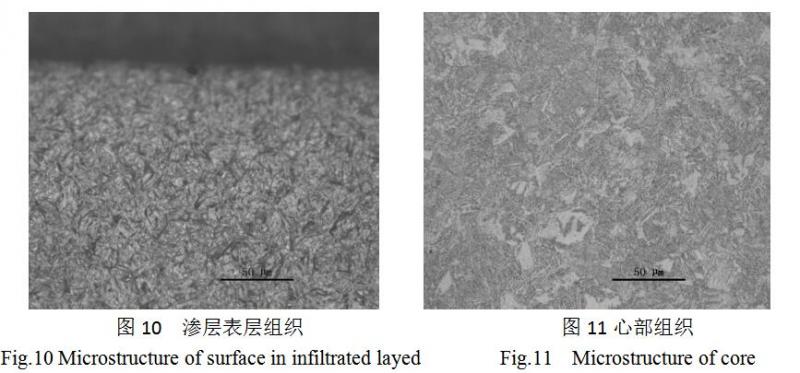

1.2.1、垂直断口裂源处纵向取样做显微组织分析,抛光态下置于ZEISS AXIO Imager.Aim金相显微镜下观察,发现由表至里约6mm的裂源区域断面表面有颗粒状氧化物,见图8;用4%硝酸酒精溶液腐蚀后裂源区断面由表至里约0.8mm未发现明显脱碳,该深度正好和渗碳层深度较吻合,其余裂源区断面表面有脱碳,见图9。表面渗层组织为回火马氏体+少量残余奥氏体,见图10,心部组织为板条马氏体+贝氏体,见图11。

1.2.2、失效件基体上非金属夹杂物按照GB/T10561-2005《钢中非金属夹杂物含量的测定标准》的A法检验,其测定结果为A0,B0,C0,D1.5。

1.3、硬度及硬化层深度

技术要求:表面硬度≥650HV,渗碳层深度≥0.7mm 。

实测失效件表面硬度724.6HV,有效渗碳层深度为0.86mm。符合技术要求。

1.4、化学成分(%)

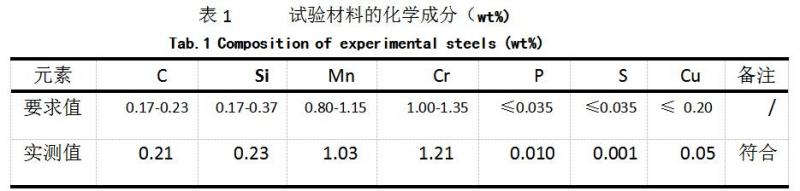

该件选用材料为20CrMnTiH,在距断口约20mm处的样件本体上取样做化学成分,其化学成分检测结果见表1

依据GB/T5216-2014《保证淬透性结构钢》标准,失效样件本体化学成分符合标准中20CrMnTiH材料要求。

1、 分析与讨论

2.1试验结果显示,失效输入带轮轴为疲劳断裂,其化学成分、硬度和硬化层深度符合技术要求。

2.2、显微组织分析结果表明,断面上裂源区域表面有氧化、脱碳,说明该件在装配前存在原始裂纹。该件的主要生产工艺是:下料——中频加热(1100℃±50℃)[2]——锻造——机加工——正火(950℃±20℃)——碳氮共渗(890℃±5℃)——淬火——170℃-180℃回火。结合整个生产加工及热处理工艺分析,产生裂纹的环节有锻造及淬火环节。但如果是淬火裂纹,因其回火温度低,仅180℃左右,不会造成裂纹表明氧化和脱碳,也即该件在渗碳淬火处理前已经存在原始裂纹,该裂纹应产生在锻造环节。因该裂纹与零件表面贯通,且与零件轴向成一斜向角度,故该裂纹为锻造折叠裂纹。锻造折叠裂纹的形成原因有:锻造过程中 ,如果某处金属充填慢,在其相邻部分均已基本充满时,该处仍缺少大量的金属而形成空腔,则相邻部分的金属在此处汇合而形成折叠;或者模锻时,坯料尺寸不合适,打击速度过快,或某处金属充填阻力过大都会产生折叠[3]。折叠裂纹产生后,因锻造过程本身温度较高,加上后续的正火、渗碳处理过程中高温均可造成裂纹表面氧化脱碳;裂纹起始端因零件表面渗碳的缘故使裂纹表面增碳,故而未观察到明显的脱碳现象。锻造折叠裂纹的存在,一方面减少了零件的有效承载面积,另一方面造成应力集中,原始折叠裂纹存在处即形成疲劳源,在变速箱试验过程中,裂纹扩展进而导致输入带轮轴早期疲劳断裂。

3、结论及建议

3.1失效输入带轮轴为疲劳断裂,断裂的原因是存在原始锻造折叠裂纹。

3.2建议产品制造商要采取以下措施:

(1)加强锻造工艺加工过程控制,防止产生锻造折叠裂纹;

(2)对产品加强探伤检查,保证出厂产品质量。

参考文献

[1] 陈家瑞,汽车构造下册[M]机械工业出版社2009.2 92-93

[2] 宋涛等,热处理技术[M]化学工业出版社2003.1 503

[3] 王国凡,材料成型与失效[M]化学工业出版社2002.9 145-146

作者:张小荣

(奇瑞汽车股份有限公司试验和整车技术工程院,芜湖)