0 引言

石油天然气是公认的重要能源,提高长距离输送管线的经济性和安全性是石油天然气及其相关行业进一步发展的关键。使用更高级别的管线钢用于油气输送,既可以减小钢管壁厚,又可以加大输送压力[1],从经济角度看,更高级别的管线钢建设于长距离输管线在未来实现大规模的工程应用将成为必然。近年来高级别管线钢在世界范围内得到了长足的发展[2、3],X70、X80级管线钢已经实现了大规模的工程应用,X100、X120级超高强度管线钢也开展了广泛的试制和工艺、组织、性能的研究。

超低碳管线钢的组织是在连续冷却过程中渐变形成的,因此存在着许多典型组织之间的过渡形态[4],如何确定其组织的微观特征,进而为该类管线钢的合金设计及控轧控冷工艺指出改进方向,对于超低碳贝氏体钢来说都是需要解决的问题[5]。本文利用EBSD分析手段,并结合金相显微镜和透射电镜,对在控轧控冷工艺下获得的贝氏体板条进行深入细致的观察研究,以期对超低碳贝氏体管线钢综合性能优良的机理进行解释,更好地推动管线钢的工业生产和应用。

1 试样制备与试验方法

利用50 Kg真空炉冶炼后浇铸成钢锭,随后轧制成12 mm的钢板。钢锭经1200℃加热后,于1150℃开轧,采用两阶段控轧,再结晶区压下量为60%,非再结晶区压下量约为35-50%,终轧温度为840℃,终轧后经过弛豫后水冷(入水温度为780℃,冷却速度30-35℃/s),最终得到RPC工艺的钢板,试验钢的化学成分和机械性能分别见表1、表2。

表1 实验钢化学成分(质量分数)

Table1 chemical composition of ultra-low bainitic pipeline steel(wt%)

|

C

|

Si

|

Mn

|

Nb

|

V

|

Ti

|

Cu

|

Ni

|

Cr

|

Mo

|

|

0.03-0.06

|

0.20-0.40

|

1.50-2.20

|

0.06-0.08

|

0.03-0.05

|

0.01-0.02

|

0.20-0.40

|

0.30-0.50

|

0.20-0.50

|

0.30-0.50

|

表2 试验钢机械性能

Table2 mechanical properties of ultra-low bainitic pipeline steel

|

Direction

|

Yield strength(MPa)

|

Tensile strength(MPa)

|

Yield ration

|

A50mm(%)

|

Impact toughness at -20℃( J )

|

|

L

|

870

|

1040

|

0.837

|

14.0

|

226,202,203(avg.210)

|

|

T

|

900

|

1060

|

0.849

|

12.0

|

201,207,234(avg.214)

|

X120管线钢要求在具有高强度、高韧性的同时具有良好的焊接性,因此其含碳量较低,一般不超过0.1%;Mo可以降低碳的活度系数,且是强碳化物形成元素,能减少C在奥氏体晶界的偏聚,这有利于提高钢的淬透性;适量铜可以显著改善管线钢的抗HIC能力,且会有含Cu第二相析出,因此在国内外研制的X120管线钢中,都添加了少量的Cu。该管线钢的屈服强度为870-900MPa,抗拉强度为1040-1060MPa,-20℃的冲击功约为210J,且横向和纵向的性能差异不大。屈强比体现了材料从屈服到最后断裂过程中的变形能力,根据石油天然气钢管的要求,其屈强比不应大于0.85,本材料满足要求。

本实验利用DKM400EZ-3K型精密数控线切割机床沿试验钢热轧板RD×TD面切取试样,利用XJL-02A立式光学金相照相机、Nova 400 Nano型扫描电子显微镜和JEM2100F型透射电镜对实验材料的显微组织进行观察。试样表面的残余应变层、氧化膜、表面起伏以及腐蚀坑等缺陷都会影响甚至完全抑制EBSD的发生,因此采用预磨+多次电解抛光处理来制取EBSD试样。不同材质电解抛光工艺不同,本实验采用的抛光剂为5%(体积分数)的高氯酸酒精溶液。

2 试验结果与分析

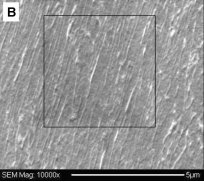

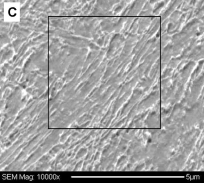

2.1 金相组织及亚结构

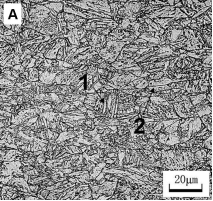

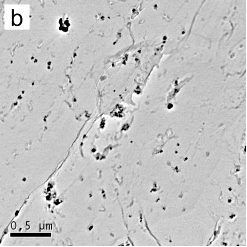

试验钢的金相组织和析出相如图1所示,其组织以板条贝氏体和针状铁素体为主,针状铁素体和原奥氏体晶界如图1-A中箭头1、2所示。粗大的针状铁素体大多在原奥氏体晶界处形核,而细小的针状铁素体大多形核于奥氏体晶粒内部,前者可以将原奥氏体分割成为不同的小区域,而后者又能将小区域进一步细化[6],大幅度改善材料的强韧性。针状铁素体被认为是对解理断裂具有高抗力的连续的显微组织,能大幅度提高材料的冲击韧性[7、8]。从试验钢的透射电镜图片(图1-B、C)中可以观察到清晰的细小贝氏体板条,对于单个的小板条,长度方向约为2-5μm,宽度方向约为0.2-0.5μm,同时还能观察到弥散分布的第二相析出和高密度位错。若干根近似平行的板条结合在一起形成一组板条束,其尺寸约为2-5μm,不同板条束之间存在有明显的边界,不同板条束内的贝氏体板条方向不一致。细小的贝氏体板条之间存有很薄的残余奥氏体薄膜,板条束团之间的界面细窄且清洁。

精轧过程时,材料表面和晶界等应力集中处会产生位错,随着变形程度加大,这些小位错会作为位错纠结的中心发展成为胞状结构,该类胞状结构可看成是对晶粒的进一步细化,使材料的韧性有明显改善,高位错密度的材料具有相对较低的屈强比[9]。此外会有大量纳米尺寸的析出物分布在该类胞状结构上,起到析出强化作用。

图1 管线钢的金相组织(A)和板条亚结构(B、C)

Fig.1 microstructure(A) and lath-bainite(B、C) of the pipeline steel

2.2 析出相

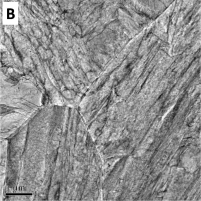

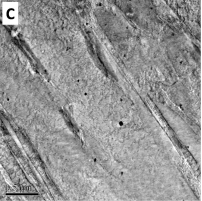

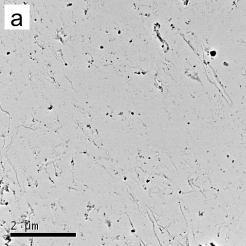

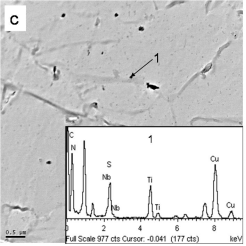

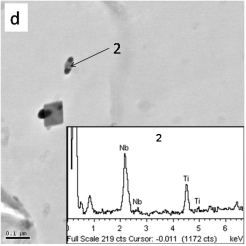

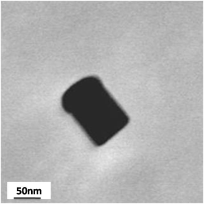

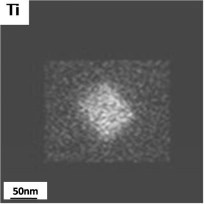

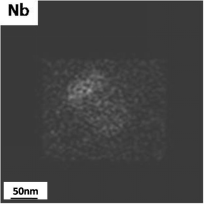

试验钢中加入了微量Nb、Ti等元素,且采用驰豫-析出-控制技术,使较多的第二相粒子析出。借助透射电镜对试验钢析出相的形貌及分布进行观察,探讨其析出过程以及沉淀强化的作用,结果如图2。

图2 试验钢中的细小析出物

Fig.2 fine precipitates of the test steel

析出相颗粒尺寸为10-200nm, 其中部分析出相呈均匀弥散分布(如图2-a),部分则偏聚在晶界(如图2-b)。大部分析出相的尺寸集中在30-80nm,形态以椭球状和不规则点状为主(如图2-c);还有一些为椭球和立方体相结合的复合型析出,该类析出的尺寸约为100nm(如图2-d)。

图2-c和图2-d中的析出相能谱分析结果见其右下角,圆形的黑色颗粒1中含有Nb、Ti、Cu、S等元素,因此其主要成分为(Nb,Ti)(C,N)和CuxS(x=1-2),该类析出弥散分布于贝氏体基体上;浅灰色的椭球状颗粒2中主要含有Ti和Nb元素,因此主要为(Nb,Ti)(C,N)颗粒。

图3为试验钢中典型复合型析出相的元素面分布,该复合析出相两部分的成分不同,Ti主要在立方形析出上,而Nb主要集中在椭球状析出上。研究表明[10],钢中Nb、Ti的碳氮化物的析出温度不同,当奥氏体温度低于1279℃时,NbC就可率先析出,其最佳的析出温度为900-950℃,而TiC的最佳析出温度约为800℃,且其开始析出温度也低于NbC的析出温度,因此,该类复合型析出的析出顺序是NbC基本析出完成时,TiC以先期的NbC为形核点附着析出。

图3 复合析出物的面扫描分析

Fig.3 TEM face-analysis of the large precipitates in the test steel

Ti元素析出物种类繁多,根据其各自形成的化学自由能不同,从高温到低温的析出顺序依次为:Ti2O3→TiN→Ti4C2S2→TiC[11]。首先形成的Ti2O3尺寸较大,对组织和性能没有明显的积极影响,却能减弱钛在钢中的有利作用,因此只有在精炼过程中钢液充分脱氧后才加入钛铁。由于高温下钛的扩散速度较快,因此TiN易于长大,但是N在真空冶炼的过程中被有效的限制,因此TiN的数量较少,而同时由于实验钢中硫含量很低,Ti4C2S2在钢中的析出可以被忽略,所以大多数Ti会在弛豫过程中形成TiC。较低的相变温度使粒子不易长大,因此TiC析出物的特点是体积分数高而粒子尺寸细小。析出相在提高试验钢强度的同时,能一定程度的降低韧性,而细小弥散的析出相在提高强度的同时,韧性牺牲较小,因而使得试验钢具有高强度的同时还能保持较高的韧性,所以通过采用合理的成分设计和控轧控冷技术,析出尽可能多的TiC可以起到很强的沉淀强化效果。

2.3 贝氏体板条束取向与晶界

试验钢轧板在轧制过程中处于强烈的三向压应力和两向压缩一向延伸的变形状态,轧件在法向高度上的变形分布不均,表层的金属流速和冷速均快于心部[12],因此轧板不同位置的组织会有一定程度的差异,组织的不同必然会导致性能的差异,因此有必要对轧板不同位置的板条束进行一次全面的研究。

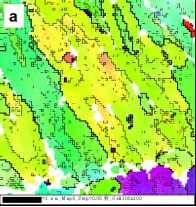

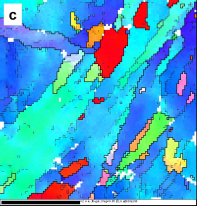

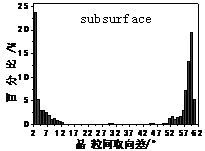

对距轧面表层不同深度的RD×TD面的板条束进行EBSD分析,轧板轧面表层、轧面次表层(厚度1/4处)和轧面心部的金相组织和取向图如图4,SEM图片中轧制方向均为水平方向,取向成像图中粗黑色晶界为大角度晶界(>10º),细黑色晶界为小角度晶界(2º-10º),本实验的EBSD标定率均高于80%。

从图4所示,各区域同一个板条束内的取向近似一致,且随着距离表层深度的增加,取向差异增大。这主要是因为板条束从不同方向切割细化原奥氏体晶粒,而在轧面方向的板条束因受到轧制力作用而被压平拉长,大方向上保持一致,因此取向差别不大。随着距表层深度的增加,轧制变形程度降低,因此取向差变化增大。综合比较不同位置的贝氏体板条束,各板条束取向不同,因此该材料的内部织构不强。这是由于相变时奥氏体晶界是铁素体的主要形核点,而晶界形核的铁素体晶粒的取向是随机分布的[13]。织构的存在会使材料的物理、力学及化学性能产生一定的各向异性,而管线钢要求其综合性能优良,应尽量避免各向异性,因此织构不强对其有益。

.png)

图4 距轧面表层不同深度的RD×TD面各区域的SEM图和取向成像图

(A、a为轧面表层;B、b为次表层;C、c为轧面心部)

Fig.4 scanning electron micrograph and orientation imaging map in each region of the pipeline steel

(A、a: surface of the rolling plate; B、b: subsurface of the rolling plate; C、c: Center of the rolling plate)

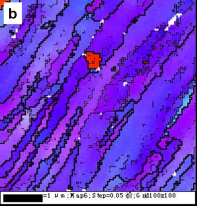

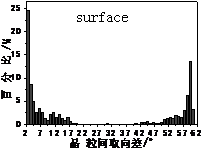

从轧板各区域的取向图中可看出,同一板条束的细小板条之间存在大量的大、小角度晶界,这些晶界可将材料的组织分割成更细小的区域,对材料力学性能影响较大。文献[14]指出:服役前的奥氏体不锈钢YU S701中大部分是大角晶界,占晶界总数的92.5%,其中大于60°的大角度晶界在50%以上,而在服役失效后大角度晶界减少,界面能较小的小角度晶界所占比例大幅度升高,因此,大小角度晶界比例对材料的性能影响较大。将已分析的超低碳管线钢轧板各位置的晶界取向差作统计分析,结果列于图5。由于设备精度及样品表面平整度等因素的影响,本研究只对2.5°以上的晶界进行统计分析。

.png)

图5 轧板轧面距表层不同深度各区域的晶粒间取向差分布图

Fig.5 distribution of intercrystalline misorientation in each region of the pipeline steel

如图5,各位置的贝氏体板条束内,取向角差的主要区间均为≤10º和50º~60º之间,其中以小角度晶界居多。这是因为在精轧的后几个道次,变形温度下降,难以发生再结晶,会产生高畸变累积,在奥氏体晶粒内形成变形带和位错。在随后的空冷弛豫阶段,变形奥氏体发生恢复,热激活使得位错移动,其中一些异号位错相遇而消失,同时通过变形位错的重新排列会形成大量低能的位错墙,位错墙可相互连接形成位错胞状结构及亚晶,变形奥氏体晶粒被分成许多具有一定取向差的小部分,导致小角度晶界大幅度增多。小角度晶界对强度的贡献有类似的Hall-petch关系,只是其晶界系数ky值较小 [15],因此对材料的强度有一定的贡献。

在轧面次表层的大角度晶界所占比例最大,约为20%;表层次之,约为13%;而心部最小,仅为9%。轧板组织中的大、小角度晶界所占的比例与其轧制过程中的再结晶程度有密切关系,再结晶越充分,大角度晶界越多[16]。大角度晶界不仅对材料的强度贡献大于小角度晶界,而且还使裂纹在材料中的扩展发生偏移且力度降低,因此能明显改善材料的强韧性[15]。温度和变形程度可以直接影响到再结晶温度和再结晶速度,是影响再结晶程度的最主要的因素。轧板表层组织冷却速度较快,而心部变形程度较小,因此次表层组织再结晶程度比心部和表层都要充分,大角度晶界最多。轧板表层受到正压力和剪切应力两种应力,晶粒更容易转动,有利于再结晶,而试样心部仅受到正压力,没有轧辊的剪切应力,所以变形量较小,再结晶不够充分,因此表层的大角度晶界所占比例高于试样心部。

2.4 贝氏体板条宽度

贝氏体板条束间大多以大角度晶界为界线,而贝氏体板条之间既有大角度晶界又有小角度晶界。由于贝氏体板条细小,在单位体积内相界、束条界等界面比较多,位错运动时受到界面的阻碍比较大[17],位错开动后,会在界面处产生塞集,进而可在形变传递过程将其分散到更多的晶粒中,产生均匀的形变而不会因局部应力过度集中而引起裂纹的过早产生与发展,因此提高材料的强度和塑韧性。梁益龙教授指出:贝氏体板条的宽度可作为有效晶粒尺寸,对材料的性能具有重要影响[18]。

目前对贝氏体板条宽度的测定大多是通过TEM或SEM图片进行估测[19],但TEM和SEM图片均不能清晰表达组织中的亚结构,文献[6]中通过TEM高倍形貌图中的板条估测板条的宽度约为200nm,并指出部分板条合并后的厚度达到600nm,但TEM图片不能清晰区分板条是否由更细小的板条合并而成,且仅能对单个板条进行估测,没有统计性。利用EBSD技术,沿垂直于板条方向测量取向差的变化,通过取向差分布可间接反映出板条的宽度,经过分析,板条的宽度在一定的变化范围波动,因此利用TEM图片中某一板条宽度来估测全部板条的宽度是不恰当的,而应多处测量取平均值。利用该方法测量实验钢轧面表层、轧面次表层和轧面中心的板条宽度,结果列于下表3。

表3 轧板各个区域的板条宽度

Table3 the width of bainite-lath in each region of the pipeline steel

|

position

|

surface

|

subsurface

|

center

|

|

Width of bainite lath/nm

|

403.0

|

315.5

|

430.2

|

超低碳管线钢中的贝氏体板条宽度在315nm-430nm之间,这是其获得优良综合性能的组织保证。板条尺寸对强度的贡献σw可用σw=115W-1表示[20],其中σw的单位为MPa,W为板条平均宽度,单位为μm。当板条平均宽度取370nm时,其产生的强化效应约为310MPa。

该类超低碳管线钢组织十分细小,大致平行排列的贝氏体板条间存在小角度晶界和大角度晶界,单个贝氏体板条宽度约为370nm,这对钢种的强化起重要作用,如此细小的组织对材料的韧性也起到很好的有益效果。组织中有许多细小弥散的第二相颗粒,其多为(Nb,Ti)(C,N)和CuxS(x=1-2),在材料中起到析出强化的作用。X120管线钢主要以细晶强化、析出强化和固溶强化等方式综合强化,而以细晶为主要的韧化方式。通过对距轧面表层不同深度的RD×TD面的板条束进行EBSD分析,得到轧面次表层的组织较表层和心部更为优化,因此随着控轧控冷技术的发展,对轧制力度、变形量和冷却速度控制的加强,该类管线钢组织的均匀性将得到改善,其性能将进一步提高。

3 结论

1) 超低碳X120管线钢组织以细小的板条贝氏体为主,其单根贝氏体长2-5μm,宽0.2-0.5μm;若干小板条紧密结合在一起形成一组板条束,不同板条束内的贝氏体板条方向不一致,板条束的尺寸为2-5μm,板条束之间的界面细窄且清洁。

2) 试验钢中析出相尺寸大部分为30-80nm,成分主要为(Nb,Ti)(C,N)和CuxS(x=1-2),形态以椭球状或不规则点状为主,还有一些为椭球和立方体相结合的复合型析出;通过合理的成分设计和控轧控冷工艺可以控制Ti的析出过程,得到尺寸细小弥散分布的析出物,提高强化效果。

3) 试验钢中同一个板条束内取向近似一致,板条之间存在大量的晶界,小角度晶界多于大角度晶界;轧面次表层的大角度晶界所占比例最大,表层次之,心部最小。

4) 试验钢中的贝氏体板条的宽度为315nm-430nm,由此产生的强化效应约为310MPa。

参考文献:

[1] K.T,Corbett, R.R.Bowen, C.W.Petersen. High strength steel pipeline eceonomics.International Journal of Offshore and Polar Engineers.2004,14(1):75-80

[2] 孙梅.我国高等级管线钢的开发与应用 [J]. 技术论坛,2009(3):41-49

[3] 王仪康,潘家华,杨柯,等.高性能输送管线钢(续)[J]. 焊管,2007,30(2):13-18

[4] 李鹤林.高强度微合金管线钢显微组织分析与鉴别图谱[M].北京:石油工业出版社,2001

[5] F. J.Humphreys, Review paper: Grain and subgrain characterisation by electron backscatter diffraction [J]. Mater.Sci, 2001,36: 3833-3854

[6] Aimin Guo, R.D.K.Misra, Jingqiao.Xu, Bin Guo, S.G.Jansto. Ultrahigh strength and low yield ratio of niobium�-microalloyed 900 MPa pipeline steel with nano/ultrafine bainitic lath [J]. Materials Science and Engineering:A,2010 (527):3886-3892

[7] Rak I, Gliha V,Kocak M, Weldability and toughmess assessment of Ti-micro alloyed offshore steel. Metall Mater Trans A, 1997, 28A(1):199

[8] Motohashi H, Hagiwara N, Masuda T, Tensile properties and microstructure of weld metal of X80 steel. Mater Sci Froum, 2003, 426/432:4013

[9] 哈宽富.金属力学性质的微观理论.北京: 机械工业出版社,1989:278

[10] EJ Pamiere,CI Garicia, Aj Deardo.Composition and microstructural changes which attend reheating and grain coarsening in steels containing niobium.Metallurgical Transactions,25A(1994)277-286

[11] 李轲新,余琨.薄板坯连铸连轧流程Ti微合金钢含Ti析出物的研究[J].冶金丛刊,2009,(4):8-10

[12] 齐克敏,丁烨.材料成形工艺学 [M].北京:冶金工业出版社,2006:310

[13] Inagaki H. Fundamental Aspect of Texture Formation in Low Carbon Steel[J].ISIJ Inter, 1994, 34(4): 313-321

[14] 范丽霞,潘春旭,蒋昌忠.奥氏体不锈钢超高温服役过程中组织转变和晶界特征的EBSD研究[J],中国体视学与图像分析,2005,10(4):233-236

[15] 张寿禄,赵泳仙,等,应用EBSD研究X80管线钢的落锤撕裂性能[J].中国体视学与图像分析,2007,12(4):271-273

[16] 刘庆.电子背散射衍射技术及其在材料科学中的应用[J].中国体视学与图像分析,2005,(10):205-210

[17] FANG Hongsheng, WANG Jiajun, ZHENG Yankang. Formation mechanism of bainitie ferrite and carbide[J].Metallurgical and Materials Transaction A,1994,25A(9):2001-2007

[18] 凌敏. GDL-1高强韧新材料的断裂特性研究[D].贵州:贵州大学,2007:1-58

[19] 郑华,侯昌明,等,1000MPa级低碳马氏体钢的微观组织与力学性能[J].钢铁研究,2008,36(6):52-55

[20] Horn R M, Ritchie O. Mechanisms of Tempered Martensite Embrittlement in Low Alloy Steels [J]. Metall Trans, 1978,9A(8):1039-1053

作者: 鲁修宇 刘静 定治明 贾涓 邓照军 王贞 彭先华