Application of Gamma-ray Thickness Measurement Technology

Li Wenjie1 , Jiang Renpu1, Miao Jiazhi1,Zhang Jingjing1,Xie Bin 1,Zheng Weigang2

(1, School of Energy and Power Engineering, Wuhan University of Technology, Wuhan, 430063,China;2.Engineering Training Center, Wuhan University, Wuhan 430063)

Abstract: It describes the γ-ray measurement principle and characteristics of the different material thickness measurement, which focuses on the application of γ-ray thickness gauge in steel pipe and steel plate , and also describes the application in other materials including the film.

Key words: γ-ray; Thickness; Thickness Measurement instrument; Online Measurement

* 基金项目:武汉理工大学国家级大学生创新创业训练计划项目(20151049705001)

0. 绪论

随着工业的发展,产品的厚度已经成为评价其质量好坏的一项重要指标,工业中对测厚的要求也越来越高,诸如要求实时、在线、报警[1]等,原始的人工测厚方法比如机械式测厚已经逐渐不能满足生产要求,这就促使研究人员研究相关的测厚的理论,利用先进的传感器检测技术,开发出更有效、准确、实用性的在线测厚仪器。在此背景下,在线测厚技术就大力发展了起来,在线测量能够对产品厚度进行实时、在线的检测。常用的测厚方法有激光测厚、射线测厚、红外测厚、涡流测厚、超声波测厚等。在现代金属轧制[2]生产中,厚度的自动控制是必不可少的组成部分。厚度的自动控制是通过传感器或测厚仪(如辊缝仪等)对金属材料实际轧出厚度进行连续测量,然后得到给定值与实际测量值相对比后的偏差信号,并借助闭环控制回路和相关装置,经过计算机的程序控制,自动改变轧机的轧制速度、张力或压下位置,把材料厚度控制在符合要求的偏差范围内的一种方法。

接触式测厚仪因其测量精度高的优点,主要应用在冷轧带钢生产线,其改进方向主要是提高探头的耐磨性能和系统的防撞性能。而在非接触式测厚仪中,γ射线测厚仪因具有检测灵敏度高、响应速度快、测量准确、长期使用抗干扰性能好、操作简单、安全可靠等优点,在板,管,膜系列产品的在线测量和厚度控制中的得到了比较广泛的应用。γ射线测厚仪又被分成穿透式测厚仪和反射式测厚仪两种,后者很少被应用于在线测厚,因此本文仅介绍穿透式测厚仪。γ射线测厚仪是最早出现的非接触式测厚仪[3],如今的发展和应用相对而言已经比较完善。

1. γ射线测厚仪的基本原理与结构

1.1 γ射线测厚的原理

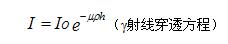

放射线同位素连续不断地发射出一定能量的γ粒子,故其能量释放过程就是原子核的衰变过程。γ射线就是波长小于0.2埃的电磁波,具有很强的穿透能力。γ射线测厚的原理是:γ射线与物质相互作用时,射线的强度透过一定厚度的物质会发生变化。γ射线在通过物质时会产生光电效应,康普顿效应和形成电子对作用,使射线强度逐渐减弱,这种现象被称为γ射线衰减。γ射线穿透物质的能力与γ射线的能量有关,γ射线能量越高,穿透能力越大,γ射线被物质吸收遵循负指数衰减定律:

(1-1)

式中:IO为起始射线束强度;I为当吸收物质厚度为h时的γ射线束的强度;μ为线衰减系数;h为物质厚度。

在测量时的穿透方程中吸收系数μ是关于被测目标的厚度、温度以及材质等的函数,因而在实际测量过程中必须先得到标准厚度、温度,并向测厚系统提供材质,然后进行适当的数据处理,保证测量误差在允许范围之内[4-5]。由穿透方程可知当物体(其密度ρ) 和射线源都不变时,射线强度只与被测物的厚度值有关。

1.2 γ射线测厚仪的维修管理

在我国冶金、造纸等行业中测厚仪的应用十分广泛,但绝大多数测厚仪任是进口产品,价格相对昂贵。再者,测厚仪往往处于比较恶劣的工作环境中,为提高测厚仪的工作可靠性以及降低故障率,我们必须对其进行定期的检查和保养工作,并校核测量精度。

辐射对人体的危害是制约γ射线测厚仪更加普及使用的一个关键问题。正是由于其极强的穿透力,我们必须严格对其进行管理,避免发生意外。

1.3 γ射线测厚仪的组成结构

γ射线测厚仪的组成通常包括放射源、探测器和 γ射线测量仪表(又称记录仪表)三大部分[6-7]。其原理结构如图1.1 所示。

① 放射源部分:产生射线的装置或物质叫放射源。γ射线与α、β射线相比较,穿透力最强,它常用于对较硬的物质诸如钢、铝、塑料等材料的厚度测量。目前在国内外使用的几种 γ 射线源有137Cs(铯-137)、60Co(钴-60)、241Am(镅-241)。

② 测量仪表部分:测量仪表一般由控制系统、计数电路、显示模块、接口模块及相应的外围电路构成。

③ 探测器部分:它是γ射线测厚仪的重要组成部分,由闪烁计数器、前置放大器和信号处理电路三部分构成。其功能是把射线光信号转换成能被测量仪表所识别的数字信号后传送到测量仪表进行处理。由此可见,探测器性能的好坏将直接影响到测量仪表测量的数据的精确性。

2. γ射线测厚技术的应用

2.1 γ射线在钢材测厚中的应用

2.1.1 钢管壁厚的在线测量

在线测量钢管壁厚是一项比较复杂的工作,使用γ射线测厚仪对钢管进行在线测厚,可以实现对钢管的质量的实时监控及调整,控制平均壁厚和中心偏差,提高产品精度,还可控制头尾增厚段,提高产品合格率[8]。测量时根据不同的被测钢管的厚度范围采取不同能量等级的发射源,由穿透方程易推出被测钢管厚度的基本计算公式:

(2-1)

射线穿过被测物体后,其强度的衰减与物体厚度呈指数函数关系。已根据实际测量发现,测量数据的精度与被测物体的厚度存在一定关系,测量精度往往随被测厚度的增加而降低。

钢管测厚原理如图2,射线经校准后透过钢管到达高压电离室,产生与射线强度成正比的电压信号,放大后输送至计算机计算厚度。

由于钢管是圆型,在测厚时分为两种情况[9]:

(1)管子被射线局部照射。当被测量的管子有较大直径时,可按式(2-1)计算其双壁壁厚,管子的外径曲线率由CCD测出,然后修正管壁的圆弧段。

(2)管于被射线全部照射。当被测管的直径较小时,管子全部被射线照射,此时I/I0得到的是这一段管子全部的质量,无法继续用式(2-1)来计算管子的壁厚,因此要用以下公式算出管子的壁厚

(2-2)

(2-3)

(2-4)

(2-5)

(2-6)

式中:D1 —— 管子外径(由CCD测出);

D2 —— 管子内径;

m —— 管子质量,m=f (I/I0);

Δd—— 管子壁厚;

ρ—— 管子的密度;

L—— 管子长度。

该系统同时装配有红外线测温、激光测长、CCD测外径装置。红外线测温装置可测出管子的表面温度,将其冷态时的各种数值计算出来;激光测长装置可测出管子的纵向长度,并得出管子壁厚延长度方向的分布曲线;CCD测外径装置同时具有以上的作用,此外可补偿因管子移动式在水平方向的位移所导致的壁厚误差,也可得到纵向的外径曲线。

显然,在实际测量时,壁厚的求解比上文所述更为复杂,同时加入了许多其他补偿和修正的方案,例如测量环境的修正和密度补偿等[10]。

2.1.2 带钢厚度的检测

在金属板带轧制等连续自动生产加工的工程中,γ射线测厚仪被用于厚度精确控制的主要测控环节。在生产工艺水平不断上升的背景下,企业对在线测量的精度也有了更高的要求。目前,我国所使用的测厚仪一般从国外公司进口,包括德国FAG和IMS,美国RMC,日本TOSHIBA等公司[11]。

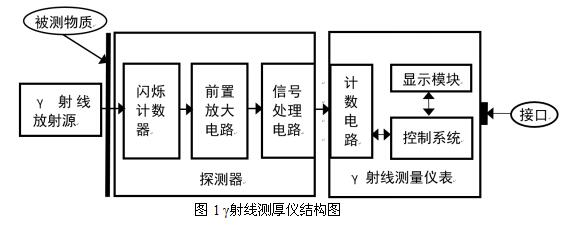

用于带钢(包括冷轧和热轧带钢)厚度测量的γ射线测厚仪的放射源和射线检测器分别置于被测钢板的上、下方。在γ射线穿过被测的钢板后,一部分被其吸收,剩余的部分被检测器接收,如图3。在这一动态监测过程中,γ射线测厚仪的机械部件没有与板带表面直接接触,不会划伤板带表面,所以生产的板带表面具有非常高的质量[12]。

通过测厚仪的应用提高了板带的轧制质量和成品率,测厚仪称为厚度控制过程中重要的检测工具,尤其是在结合精轧机自动控制系统[13] 的使用中,在轧制时充分发挥了对板带厚度的测量和纠正作用,大大地改善了板带实物质量。通过γ射线测厚仪的使用,可以不间断、精准、迅速地监控带钢的厚度,从而带钢产品的质量得以很好的保证。[14]。

在冷轧板材的厚度控制中使用射线测厚仪时,一般是在圆盘剪的前后安装射线测厚仪,在C型机架上固定探头和射线源,导车上的C型机架可以来回移动。在完成剪切时,先向前推动C型机架,向带钢区域伸入电离室和射线源盒,将仪表电路开启,在电离室和射线源盒之间带钢快速移动,γ射线穿过带钢,则带钢厚度数值被实时显示在仪表显示屏上,经测量值和操作台设定厚度的比对,及时发现超差的钢板,把合格品和不合格品经自动测量调节装置快速而准确地分开,保证输出产品的质量要求。在结束剪切之后,后推C型机架,从钢板运行的区域移出,将仪表电路关闭,将防护罩加在射线源上来避免射线的泄露,并防止射线源被损坏。加强对射线源的监管和保护,同时禁止对射线源屏蔽准直器[15-16]的触摸。

由于钢板的轧制温度、钢种化学成分的不同,因此在测量过程中,系统必须根据各种不同的合金组成、温度等做出相应的补偿[17]。补偿通过对样片标定而实现,可设计自动调节厚度测量的补偿系统。主要有以下几个方面的补偿[18]:

(1)温度补偿。考虑到温度对测量的影响不可忽略,在测厚系统中需要设计有温度传感器,系统进行相应的处理,将测量值修正为20℃(标准温度)时的钢板冷态厚度值,虽然此时所测量的是刚出轧机且未经矫直、剪切等工序处理的热钢板,但经处理后的测量值即是钢板冷却后的实际厚度测量值。

(2)合金、密度补偿。在测厚系统中输入钢种的密度和合金成分数据,然后系统依照预设的合金百分比将该钢种对应的吸收系数算出,不同钢种的吸收系数不同,对测量值的准确性产生直接影响。

2.2 γ射线测厚技术的其他应用

2.2.1 薄膜厚度的测量

塑料薄膜种类繁多,已被应用到很多领域。例如感光材料、磁带基材、农用薄膜、包装材料、医用材料、玻璃贴膜等。

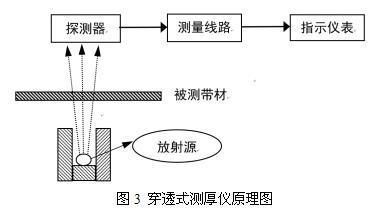

薄膜具有吸收射线的能力,在γ射线进入被测的薄膜后,一部分被其吸收;另一部分射线穿过薄膜,进入电离室(电离室内充满惰性气体),粒子使惰性气体电离,产生正负离子,通过外电场的作用,正负离子移动,产生电离电流,在电阻R处形成电压降,后经运算放大器对电压/频率的转换,将数据传入PLC系统,由PLC系统分析处理数据,与设定值比对,再通过计算得出薄膜的厚度,[19],如图 4所示。

2.2.2 管道油垢厚度测量

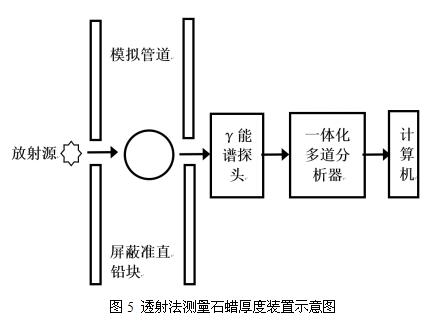

原油在管道输送过程中,常常会因结垢而堵塞管道。原油成分、环境温度等因素都会影响原油管道内的结垢速度,因此很难对管道被堵塞的具体位置和时间加以预测,用破坏法观察管道内部的状况也不会对问题有所解决,因此需要研究出一种经济、方便、简单的检测方法,满足可以在管道外部进行实时测量油垢厚度的需要,以便采取各种措施[20-21]。为此,以圆筒状石蜡代替管道内油垢,采用γ射线测石蜡厚度。测量原理图[22]如图5所示。

实验用的石蜡样品呈圆筒状,采用若干不同厚度的样品。将石蜡样品置于不锈钢管中,最外侧为不锈钢管,管道内部为石蜡样品,不同样品的外径相同,通过改变其内径大小模拟不同石蜡的厚度,厚度是指样品内外直径之差。

2.2.3 输煤量的测量

燃煤消耗量在火力发电厂是非常重要的一个测量量。电厂中一般采用传送皮带将破碎好的原煤送人原煤斗中再进人磨煤机,因此需要连续地对输煤量进行监视。

以前电厂广泛采用的是自动磅称对输煤量进行测量。它的基本原理是在输煤皮带上安装几个滚筒,将皮带上原煤的重量转变成压力信号,对压力进行测量,配合传送皮带的转速信号,经过运算处理后求得原煤的质量。由于它是机械式的接触测量,误差较大并且设备的故障率很高,需要经常维护,,采用γ射线放射源、探测器、测速仪、微型计算机及支架等构成的核子皮带秤[9]属于非接触式的测量,设备的故障率很低.大大减少了维护和检修的工作量。

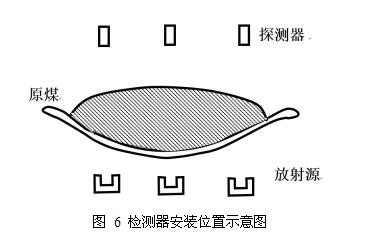

γ射线放射源和检测器的安装示意图如图6所示。为了使煤层保持—定形状以保证测量的淮确性,输煤皮带前方应安装一些刮板。测量用的三套放射源核辐射探测器输出的信号,经单片机的计算处理,可以求出煤层的截面积,再测出传送皮带的速度,即可由微处理器计算出煤的质量流量并予以显示。如果把这个信号进行积分处理,还可以得到总的耗煤量的信息。由于煤层对γ射线的吸收能力较弱,放射源可以采用137Cs,它的半衰期为33.2年,其质量小于10g,源强为100mCi。

γ射线探测器是一圆柱形电离室,外有保护层。电离层有两只通有高电压的电极板,室内充有绝缘性气体。当射线进入后,气体介质被电离,并在电场作用下流向两极板。在极板上检测到的微弱电流,经放大后再送入微处理机,就作为物料质量的信号。电离室外行电阻丝加热,以控制其温度为60℃,保证其性能稳定并可防止空气中的水分凝结而造成电器短路故障。电离室输出的电流十分微弱(10-12A),因此要将其放大处理成适合于微处理机使用的电压。由测速发电机测得的皮带速度信号也送入微处理机.两个信号在微机内按照已定的系统软件和应用软件完成过程测量计算和处理。

3. 在油膜厚度测量上的展望和可行性

目前,国内外油膜厚度的检测方法有很多,常见的有接触电阻法、电容法、电涡流法、光干涉法、光纤传感器法、电容分压器法、超声波法、阻容振荡法、X射线法、激光衍射法、应变仪法等。这些方法各有其优缺点,但大多用于测试一个平面油膜或者轴承的油膜厚度,可对缸套--活塞环的油膜厚度的测量一直是一个很难突破的问题,在这方面做出的成果也非常有限,要想应用到实际中还有相当一段距离。本人所在团队正在探索一种利用γ射线检测内燃机活塞裙部--缸套的润滑油膜厚度的新方法。

人们在以往的γ射线测厚研究中已开发出不同类型的实验装置,包括放射源的选用及数据处理系统尤其是γ能谱仪的研发,都为我们将伽马射线应用到油膜厚度测量研究奠定了基础,可以借鉴这些成果并加以改善。

4. 结束语

随着现代工业生产自动化的步伐不断加快,在工业生产中对产品厚度的测量也提出了更高的要求,在线测厚在生产中得到了广泛的应用,并逐渐显示出了实时、全自动及可靠性等方面的优势,具有广阔的市场前景。分析国内目前测厚仪器的应用环境和发展现状可知,提高测厚仪的智能程度、抗干扰性能、自动化程度、分辨率和测量精度将会成为测厚仪器下一步的发展方向,而这些方面都依赖于传感器技术的革新和发展。将来对某种产品的测厚也不会限于一种测厚方法,而是多种测厚方法配合使用,以发挥各种测厚仪器的特长,进而提高测量结果的可靠性。

γ射线测厚仪通过不断的改进,完善结构和功能,并提高精度,同时仪表的可靠性、稳定性、通用性方面也得到了显著优化,逐步实现了测厚仪的自动化、智能化、标准化、小型化,越来越能满足现代工业的高速化、连续化、精密化的要求。

参考文献

[1] 陈文刚,丁建军. 几种测厚仪器的研究与应用[J]. 工业技术创新,2015,2(3):380-384.

[2] 辛登科,张玉杰. 冷轧带钢生产用的γ射线在线测厚仪[J]. 仪表技术与传感器,2004,(6):6-7.

[3] 贾治国,卢志功. 在线厚度检测技术[J]. 仪表技术,2009,(2):19-21.

[4] W.B. Gilboy, P.M. Jenneson, N.G. Nayak. Industrial thickness gauging with cosmicray muons[J]. Radiation Physics and Chemistry,2005,(74):454-458.

[5] B.D. Sowerby, C.A. Rogers. Gamma-ray density and thickness gauges using ultralow activity radioisotope sourcesfillin[J]. Applied Radiation and Isotopes,2005,(63):789-793.

[6] 高福兵. 基于Nios II的γ射线厚度测量仪表的研究与设计[D]. 重庆大学,2007.

[7] 陈俊科. γ射线测厚仪的研究与应用[D]. 郑州大学,2010.

[8] Manchun Liang, Hongchang Yi, Qian Lin. New correction method for dynamic error in online gamma ray thickness detection[J]. Applied Radiation and Isotopes,2009,(67):1974-1976.

[9] 常太华等编著. 检测技术与应用[M]. 中国电力出版社,2003.

[10] W. Harara. Deposit thickness measurement in pipes by tangential radiography using gamma

-ray sources[J]. Russian Journal of Nondestructive Testing,2008,(44):796-802.

[11] 蓝金辉,陈先中编著. 冶金计量[M]. 中国计量出版社,2006.

[12] Hani Negmac, Hideaki Ohgaki, Izuru Daito. Reaction-yield dependence of the (γ,γ′) reaction of 238U on the target thickness[J]. Journal of Nuclear Science and Technology,2015,(52):811-820.

[13] 张克敏,王世耕. 测厚仪在板带轧制中的应用[J]. 中国仪器仪表, 2006,(7):80-82.

[14] 宋美娟编著. 轧制测试技术[M]. 冶金工业出版社,2008.

[15] 邱芳,曹永芹. γ射线测厚仪在宽厚板生产线的研究与应用[J]. 传感器世界,2011,(12):30-32.

[16] Y Shirakawa. A build-up treatment for thickness gauging of steel plates based on gamma-ray transmission[J]. Applied Radiation and Isotopes,2000,(53):581-586.

[17] 胡志伟,邓勇,席细勇. γ射线测厚仪的使用和维修[J]. 中国冶金,2012,22(1):438-439.

[18] 杨陶利. γ射线测厚仪的原理及在中厚板生产线中的应用[J]. 钢铁研究,2010,(6):33-35.

[19] 关春燕,张恩沛. 薄膜拉伸厚度控制的研究[J]. 科技信息,2014,(7):158-159.

[20] 左国平,周剑良,于涛,谢红艳. 伽马射线散射法测量管道油垢厚度的初步研究[J]. 核电子学与探测技术,2010,30(8):1067-1069.

[21] 阿布都莫明•卡地,周满. 油田石油管道油垢厚度测量的实验测量与模拟对比[J]. 新疆大学学报. 2010,27(3):326-329.

[22] 徐静,严佳浩,孟祥鹏,刘超卓. 基于伽马射线透射法的管道油垢厚度模拟测量[J]. 油气储运,2013,(3):267-269.