| http://www.qctester.com/ 来源:

本站原创

浏览次数:43873 发布时间:2015-10-8 QC检测仪器网 |

布氏硬度检测方法最初是在1899~1900年间由瑞典工程师布利奈尔在研究热处理对轧钢组织影响时提出来的。这种方法使用最早,由于其压印痕较大,因而硬度值受试样组织显微偏析及成分不均匀的影响轻微,检测结果分散度小,复现性好,能比较客观的反映出材料的客观硬度。这正是布氏检测方法成为最广泛和常用的硬度检测方法之一的原因。

在规定的检测力(F)作用下,将一定直径(D)的硬质合金球压入试样表面,保持一定时间,然后去除检测力。测量试样表面上所压印痕直径(d)。根据d可以计算处压痕凹印面积(A)。布氏硬度值是检测力除以压痕球形表面积(A)所得的商。单位为9.807值低;反之则硬度值高。

按布氏硬度定义HBW=F/A。压痕为一球冠形(见图2-1)。

式(1—3)是国家标准GB231—63《金属布氏硬度试验方法》中使用的一个公式。从1984年4月发布GB231-84金属布氏硬度试验方法标准后,试验条件和计算公式都有所变化。因为在国际单位制(SI)中,现行力值的计算单位由千克力(kgf)改为牛顿(简称牛N)。两种单位的换算关为:1 kgf=9.80665N;1N=0.10972kgf≈0.102kgf。根据国际标准化组织(ISO)的规定。为了保持原硬度试验中的硬度数值不变,布氏硬度值计算公式相应改变为:

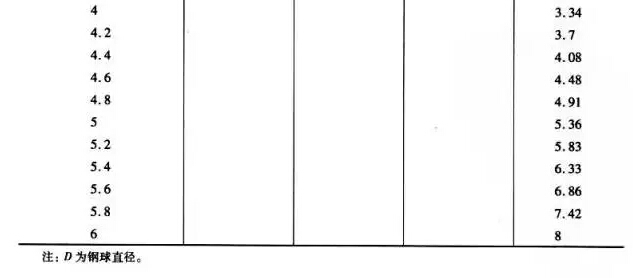

式(1-4)表达力值单位为牛顿。表示在特定条件下9.80N/mm2为一布氏硬度单位。因为1kgf~9.807N,所以试验力改用N后,公式乘以0.102其结果与原用千克力是相同的。因此,所有原用试验力为千克力单位的技术文件、书刊、手册中的布氏硬度数值仍然是有效的。不因试验力力值单位的改变而修改。式(1-4)与新修订的GB/T231.1—2002现行标准相同。一般硬度检测时均不必用以上公式去计算,而是在测得压痕直径(d)后,通过查表得到硬度值。压痕直径(d)与不同试验力下布氏硬度(HBW)值对照关系见表2-5。

应该指出:公式(1-1)中的A所指的是压痕凹印面积。此时,HB所代表的是单位凹印面积上的压应力。布利奈尔为什么采用凹印面积而不采用投影面积,是企图以此来补偿金属硬化对所测得硬度值的影响。但是,这种补偿是不完全的。克.梅耶尔认为取单位压痕投影面积上承受的应力作为硬度计算较为合理,提出了用投影面积计算的办法,这就是梅氏硬度。其公式如下:

梅氏硬度虽有它的合理性,也曾在国际硬度会议上得到承认,因布氏硬度试验法在世界各国已沿用长久,现在仍在广泛使用,故梅氏硬度试验法目前尚未得到普及。

在进行布氏硬度试验时,照常理分析,即用同一球体对应同一试样,当变换试验力时,凹印面积会有变化,试验力大压痕深,凹印面积大;试验力小压痕浅,凹印面积小,但单位面积上的抗力应是相同的,即布氏硬度值应为常数。对于不同硬软的试样,当变换试验力时应有对应的差值,保证不同材料的可比性。实际上,在硬度检测中试验力与球任意变换时,直径的变化与凹印面积的变化在球冠与接近球径处是非线性关系的,对于硬软差异大的材料,压头压入深浅不同其应力状况也是复杂的。所以,上述理想状况不存在。也就是说,在布氏硬度试验中,不能任意选择压头和试验力,必须遵守一定的规则,这就提出了相似原理问题。

相似原理的应用,在布氏硬度试验方法中是非常重要的,对它应有清楚的认识和理解才能运用自如和获得较准确以及可比较的数据。对于硬度不同的各种材料,如能采用变换试验力和相应变换压头球径的办法获得统一的压入角(见图2—2),这就可能获得准确的可比的硬度值。但在实际工作中,由于材料的千差万别,不同材料硬度值的变化范围很大,目前还不能实现这一技术要求。因此,进行布式硬度试验时,为了得到较理想的结果和技术上又便于实现的办法,注意选择试验力和球径的合理搭配,控制压入角(α)和压痕直径(d)在一定范围内变化,就能获得对同一种材料有相同的硬度值;对不同硬度的材料能获得可比较的硬度植的结果。

实践证明,即使同一种材料, 用固定直径的球形压头,其硬度值(HB)随试验力(F)的改变而有差异。其关系见图2—3。

图2―3是球体直径不变,仅试验力变化而引起球体压入深度变化,压痕(d)和压入角(α)将相应发生变化。图2―3是钢球直径为φ10mm,布氏硬度值分别为228 HBS 10 / 3000 / 30 ;100 HBS 10 / 1000 / 30;46HBS 10/500/30三种不同材料试样。在变换试验力的情况下所得到的布氏硬度值与压痕直径d与球直径D之比的关系曲线。

由图2—3可以看出,当试样硬度高,用直径D=10mm钢球,试验力F为29.42kN(3000kgf)时,其压痕直径d为0.4D,d正好在0.24D~0.6D之间,对应的HB为228,这种搭配是合理的。对这一硬度试样仍用φ10mm钢球,选用9.807kN(1000kgf)试验力时,其压痕直径d等于0.24D,HB值低于220,如选用4.903 kN( 500 kgf )试验力时,压痕直径d小于0.2D,HB值更低一些。但当试样硬度较低时(46HBS试样),用的φ10mm钢球若选用四29.24kN(3000kgf)试验力,其压痕直径d在0.8D以上.此时压入角增大很多,硬度值仅相当于30HBS。对于这一试样如选用4.903kN(500kgf)或9.908kN(1000kgf)试验力,压痕直径d落在0.24D~0.6D之间。用4.903kN试验力的压痕直径d正好约为0.37D,得到的硬度值是很准确的。

从图2―3和以上文字叙述中可看出,布氏硬度试验中,根据被试材料的硬软、压头球径大小和试验力大小的合理选用,可以控制压痕直径和压入角的大小。根据GB231.1― 2002规定,压痕直径应控制在0.24D~0.6D之间,最理想的d值为0.375D,压入角应在28°~74°之间,最理想的α角为44°,此时球体压印的外切交角为152°~106°之间,最理想的为136°。因此,当d值低于0.24D或高于0.6D时都无法从压痕直径、试验力与硬度值对照表2―5中查得数据。

对于相同硬度的材料,压头和试验力的关系,还可借助相似原理,从理论上加以证明。

图2—2是布氏硬度试验时压痕相似原理图。对于同一种材料,在不同试验力F1和F12作用下,不同直径的钢球D1和D2所产生的压痕为d1和d2。若想使所得硬度值相等,压入角α必须相等。从图2―2中看出:

因为是同一种材料,只要试验力(F)与球直径(D)的平方之比保持为一常数,则其压入角相同,所测得的结果定会相同,对不同材料所测得的硬度值可以进行比较。

GB231―63《金属布氏硬度试验方法》中规定的K值为30、10、2.5三种,球径φ10mm、φ5mm、φ2.5mm,GB231—84中K值规定为30、15、10、5、2.5、1.25、1共7种。球径增加φ2mm和φ1mm共5种。新颁布的《金属硬度试验》GB/T231.1—2002等效采用国际标准ISO6506—1:1999。与原GB231—84比较,取消了用钢球压头和直径φ2mm球压头以及K值为1.25关系进行试验的规定,将“试样厚度至少应为压痕深度的10倍”改为“试样厚度至少应为压痕深度的8倍”;将“两相邻压痕中心距离至少为压痕平均直径的4倍”改为“两相邻压痕中心距离至少为压痕平均直径的3倍。钢类的0.12F/D2仅用30的比率。增加了对布氏硬度计的日常检查方法内容。

执行新标准GB/T231.1—2002内容中规定使用硬质合金(碳化钨)球,在执行中因为众多现行使用的硬度计要全部更换上硬质合金球,必然会有一个过渡期在过渡期中使用钢球压头时,则在用符号表示其测试结果时仍应写明HBS符号。

进行布氏硬度检测时,对不同硬软的材料,应选用不同的K值,一般的规律是硬的材料K值选用高;软的材料K值选用低。虽然K值从30到1差别很大,但其目的主要是为硬、软差别的材料在进行检测时,使其压入角(α)相近;使压痕直径(d)能控制在0.24~0.6D之间。K值选定后再根据试样的厚度、大小选用压头球径和检测力。

根据材料布氏硬度范围选择0.102F/D2值见表2—2。

当试样尺寸允许时应优先选用直径10mm的球压头进行试验。

在进行布氏硬度检测时,一般在测得压痕直径d后,可查表得到HB硬度值。当d小于球直径0.24D或大于0.6D时,从表上不能查得硬度值,这说明球直径和检测力的选用不合理.应重新选用。当d小于0.24D时,K值(即0.102F/D2)应向增大方向选用;当d大于0.6D时,K值应向减小方向选用。笔者认为当小d很接近0.24D或0.6D时,虽能从数值表上查出硬度值,但为获得较准确结果,它应重新选用K值。例如ZG25MnCrNiMo钢,铸态经900℃加热正火处理,在670℃回火后,K值用10时,球直径为φ5m,检测力为2452(250kgf),测得d为1.21mm,查表硬度值为214HBW,此时d为1.21m相当于球直径0.242D(太接近0.24D),经重新选用K值为30后,球直径为φ10mm,检测力为29.42kN(3000kgf),测得d值为4.19mm,经查表为208HBW,此时d为4.19mm相当于0.42D,d值处于0.24~0.6D中间位置,其结果的可比性是较好的。

由于布氏硬度检测采用的压力大,压头球径大,压痕直径大,它适合具有大晶粒金属材料的硬度测定。例如铸铁、有色金属及其合金,各种退火、调质处理后以及大多数出厂供货的钢材等。特别是对于较软的金属,如纯铝、铜、铅、锡、锌等及其合金,测定出的硬度是很准确的。此种方法具有高的测量精度,因此复现性和代表性好。

它的不足之处是:操作时间较长,对不同硬软材料试样要选择和更换压头及检测力,压痕测量也稍费时。

1.检测应严格遵照GB/T 231.1—2003《金属布氏硬度试验》规定执行。

2.检测应在10~35℃温度下进行。对温度有较高要求的试验,应控制在(23土5)℃之内

4.试样的检测面应是光滑平面,不应有氧化物和外来污物。检测面粗糙度必须保证压痕直径能精确地测量,Ra一般不大于1.6μm 。

试样在制备过程中,应尽量避免由于受热及冷加工等对试样表面硬度的影响。

试样厚度至少应为压痕深度的8倍。为了检查压痕深度h是否小于试样厚度的8倍,h可按下式求得:

直观检查:如试样背面及边缘出现变形痕迹,检测结果应视为无效。此时压头应选用直径较小的球及相应检测力,重新检测。

5.施加试验力的时间为2~8s。保持时间为10~15s。对于软的有色金属,可将保持时间延长至30s 5.施加试验力的时间为2~8s。保持时间为10~15s。对于软的有色金属,可将保持时间延长至30s

6.压痕中心距试样边缘距离不应小于压痕平均直径的2.5倍,两相邻压痕中心距离不应小于压痕平均直径的3倍。

9.用压痕两直径的算术平均值计算或按表2—5查得布氏硬度值。

10.当布氏硬度值大于等于100时,修约至整数;硬度值为10~100时,修约至一位小数;硬度值小于10时,修约至两位小数。

11.如试样或零件为圆柱面,测得的数据需修正,其修正值见表2―6。

12.结果的表示。HBW之前为硬度值,符号后面按以下顺序用数值表示检测条件:球体直径;检测力;检测力保持时间(0~15s不标注)。

例如:500 HBW5/750/表示用直径5mm硬质合金球在750kgf(7.355kN)检测力作用下保持10~15s测得的布氏硬度值为500。

在查阅文献资料时应注意,国外有用BHN表示布氏硬度符号。

直接检验方法对于日常检查会消耗很多时间和财力,建议采用如下方法检查布氏硬度计。

检查之前,至少预压两个压痕以保证试样和压头处于稳定状态。预测的数据不应使用。

在标准硬度块上至少压出一个压痕。选择的标准块硬度值应与试验材料的硬度接近,如果硬度读数的平均值与标准块硬度值之差在表32—1中规定的规范之内时,则认为硬度计合格,如果超差,应进行直接检验。

意见箱:

如果您对我们的稿件有什么建议或意见,请发送意见至qctester@126.com(注明网络部:建议或意见),或拨打电话:010-64385345转网络部;如果您的建设或意见被采纳,您将会收到我们送出的一份意见的惊喜!

①凡本网注明“来源:QC检测仪器网”之内容,版权属于QC检测仪器网,未经本网授权不得转载、摘编或以其它方式使用。

②来源未填写“QC检测仪器网”之内容,均由会员发布或转载自其它媒体,目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接或连带责任。如从本网下载使用,必须保留本网注明的“稿件来源”,并自负版权等相关责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。

|

| | | |

|