李奎元 孔令昌 肖武华

(广东省珠海市特种设备检验所,广东 珠海 519002)

摘要:利用X射线检测、常规超声波检测和超声相控阵成像检测系统对一厚度为30mm的对接焊缝试块进行检测。并对三种检测方法的检测结果进行缺陷定位、定性、定量准确性分析与比较。分析结果表明,超声相控阵成像检测系统在缺陷定位、定性、定量的准确性上具有独特优势,且具有操作方便、检测快捷的特点。

关键词:超声波检测;超声相控阵成像检测系统;扇形扫描;三角技术

Abstract: Test a butt weld block of 30mm-thick by radiographic testing, ultrasonic testing and phased array ultrasonic flaw detector and recorder. Then analyse and compare the three testing results from flaw position, flaw type and flaw size. The analysis result shows that phased array ultrasonic flaw detector and recorder has unique advantage in the accuracy of flaw position, flaw type and flaw size. And the phased array ultrasonic flaw detector and recorder is more convennient for operation and more quick for testing.

Key words: Ultrasonic testing; Phased array ultrasonic flaw detector and recorder; Sector scan; Delta technique

本文首先利用X射线探伤机对特种设备检测中最典型的对接焊缝试块进行X射线底片照射,通过对底片进行观察和测量确定缺陷的长度、宽度和性质。然后利用常规超声波探伤仪对试块进行B级检测,以尝试确定缺陷的长度、深度、高度、性质以及当量。最后利用超声相控阵成像检测系统对试块进行扇形扫描和缺陷尖端分析。并对三种检测方法的检测结果进行分析和比较,以探求三种检测方法的优缺点。

1.试验试块介绍

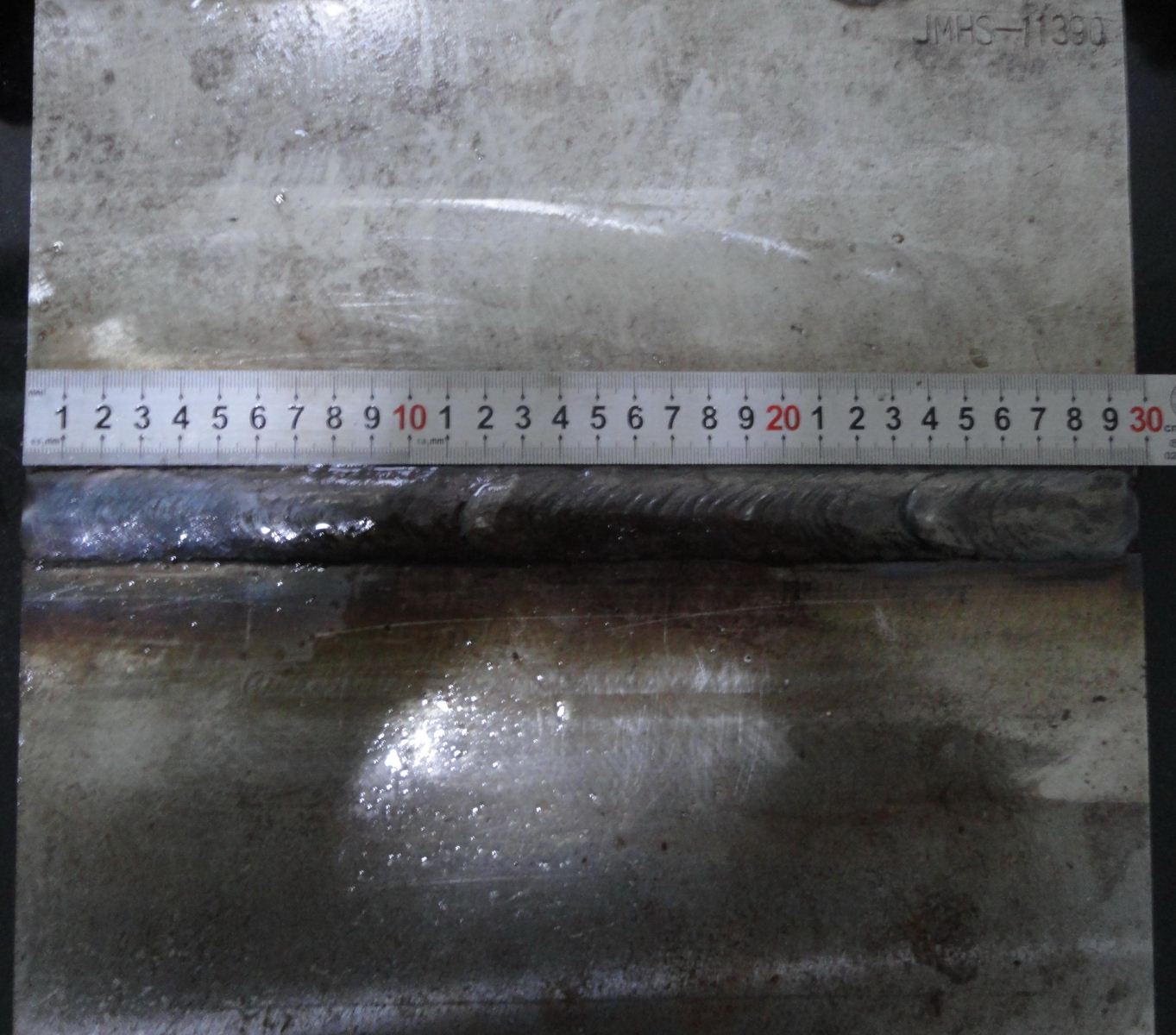

本文中试验试块材质为20#钢,厚度为30mm,对接焊缝长度为297mm,采用手工焊接,坡口加工形式为X型,检测表面为粗磨表面,试块编号为JMHS-11390。试块外观如图1所示。

图1 试验试块

2.射线检测分析

本试验使用日本理学300EGS3型X射线探伤机对试块进行检测。胶片为AGFA。增感屏为铅箔增感屏,前、后屏厚度均为0.1mm。显影液为D19b型显影药液。焦距定为700mm,管电压定为230kV,曝光时间定为3min。冲洗后底片评定范围内的黑度为2.8,符合评定要求。底片及缺陷图像如图2所示。

.jpg)

图2 X射线底片

经观察分析,图2中所示条形缺陷1为夹渣,长度为34mm,宽度约为3mm,为体积型缺陷;缺陷2为未焊透,长度为19mm,宽度约为0.5mm,为面积型缺陷。

3.常规超声波检测分析

本试验使用德国KK公司USM 35X型超声波探伤仪对试块进行B级检测。检测探头使用汕头超声电子股份有限公司生产的2.5Z13×13K2型探头。缺陷1、缺陷2的扫查最高回波图形如图3、图4所示。

.jpg)

图3 缺陷1最高回波图形

.jpg)