【概要】

包括汽车零部件,作为产业用钢铁产品原材的方坯(条钢),其品质会对后工序起到很大的影响。为了生产出高品质的产品,在方坯的精整线上会使用到超声波探伤、磁粉探伤。内部缺陷可以通过超声波进行自动探伤,但最重要的表面缺陷,由于是通过磁粉探伤来进行,缺陷的检测主要采用目视来进行,全自动化的实现较为迟晚。

码科泰克集团凭借40年以上磁粉液探伤设备的制作经验,并融合了最新的图像处理技术,研发出全自动方坯磁粉探伤设备!在此向大家介绍!

1.现状

以往的方坯磁粉探伤,方坯通过辊轮沿轴向搬送,轴向缺陷通过磁轭线圈进行检测,而周向缺陷通过贯穿式线圈进行检测,检测出的缺陷图形通过目视观察后,使用粉笔等进行标记。这种设备通常被称作为在线式磁粉设备Line Magna(LM)

2.现状的问题点

在线式磁粉设备(LM)虽然可以进行磁粉探伤,但构造相对简单。而由于操作人员是在方坯搬送中进行目视观察,因此存在着漏看缺陷,或因为操作人员的个人能力而导致出现判断性的误差等问题。此外,目视观察的速度一般为10~20m/min左右,较难实现高速化检测。

3.所谓方坯(条钢)用全自动磁粉探伤设备

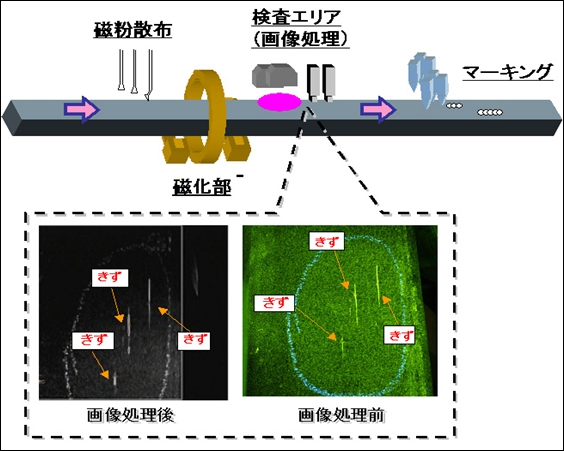

本设备是对在搬送中的方坯先进行水洗,然后进行磁化并喷淋磁粉液,从而检测出表面缺陷,之后使用CCD摄像头对缺陷进行拍摄,并通过图像处理,对缺陷部位进行打标的全自动磁粉探伤系统。

【特征】

1) 在磁粉探伤工序中安设有摄像头,自动进行图像处理和打标。

1套磁化机构配备2台摄像头,分别处理方坯的1个面和1条棱边。

通过2套探伤设备对2个面和条棱边进行检测后,把方坯翻转180°后再次检测,从而实现全面探伤。

2) 采用用于检测轴向缺陷的磁轭线圈和用于检测周向缺陷的贯穿式线圈,从而可以检测出全方向的缺陷。

3) 标准的探伤速度为40m/min。(最高可实现60m/min)

4) 拥有丰富的参数设定。

可设定探伤缺陷的大小、表面状态等各种条件。

5) 可对各种产品种类、不同钢种的判定条件等数据进行登录,因此可进行细化管理。

图1 样机全景

检测能力

1.对象缺陷 :

裂缝、结痂等自然缺陷

2.检测精度 :深 0.3mm×长5mm

3.紫外线探伤灯

新开发的黑光灯可以在照射距离1000mm处长时间维持在20,000μW/cm2的紫外线强度,并具备调光功能。

4.设备规格

表1 主要规格

|

主要规格

|

|

对象材质

|

碳钢、低合金钢、特殊钢等

|

|

尺寸(断面)

|

□100mm~160mm(转角R15~25mm)

|

|

搬送速度

|

MAX:40m/min

|

|

磁化方式

|

采用磁轭线圈和贯穿式线圈的复合式磁化

|

|

探伤剂

|

湿式荧光磁粉

|

|

对象缺陷

|

裂缝、结痂等可通过磁粉探伤检测出的紫外缺陷

|

|

缺陷检测精度

|

裂缝 0.3D×5Lmm以上的轴向缺陷

结痂 0.3D×5mmΦ

|

|

打标颜色

|

平面部分:白色 棱角部分:红色

|

|

打标宽度

|

约15mm

|

|

电源

|

AC400/440V士10% 约300KVA 3Φ

|

|

气源

|

0.4MPa以上 2.0Nm3/min

|

|

水源

|

工业水(50L/min)

|

5.设备组成

通过水洗,将对搬送过来的方坯表面上残留的抛丸后的粉末和铁削去除。在喷淋磁粉液的同时,通过磁轭线圈和贯穿式线圈进行磁化。在缺陷图形最鲜明的位置,照射紫外线,并进行摄像。

图2 探伤和打标的构成图

5-1 磁化部分的组成

通过使用了用于检测轴向缺陷的磁轭线圈和用于检测周向缺陷的贯穿式线圈这种复合磁化方式来进行全方向探伤,根据探伤速度,可使用2~3台磁轭线圈,和1~2台贯穿式线圈。

磁轭线圈、贯穿式线圈分别使用了3相电流的各个相位,使得在方坯表面通过各个线圈形成了回旋磁场,从而检测出全方向的缺陷。

5-2 图像处理部分的组成

使用高强度的紫外线探伤灯照射紫外线,并通过CCD摄像头进行高速摄像,有效防止缺陷在高速下运动时导致图像抖动,可实现高鲜明的图像拍摄。

为了实现高度速下的图像处理,本设备采用了特殊的处理方式。

除了一般性的膨胀、收缩、分值化的处理以外,为了把握磁粉探伤特有的缺陷显示图形和背景状态,在考虑到整体图像的明亮度,以及明亮度变化状态的基础上,再进行图像处理。

图3 图像处理的流程

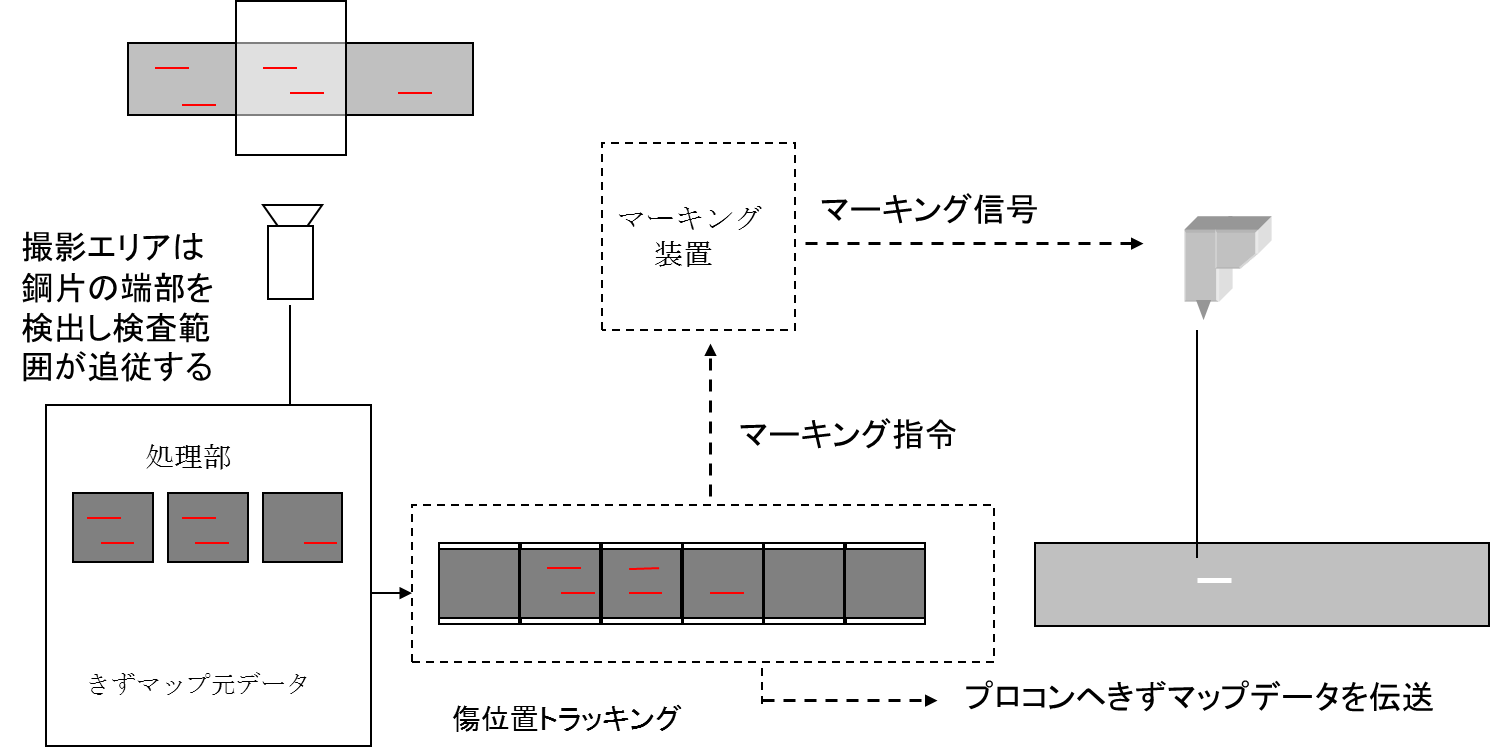

5-3 图像处理和打标

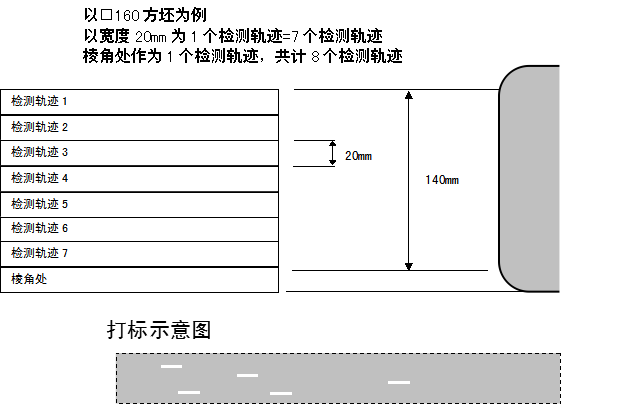

方坯的周向上每隔20mm分设一个检测轨迹,在棱角处的20mm也设一个检测轨迹,如图4所示,将缺陷位置规划区域后在特定的位置上进行打标,从而实现仅通过肉眼看就可以轻松看到缺陷的位置。此处的打标,是在下道研磨工序时,事先对研磨部位进行标记。

图4 方坯上的位置和打标

使用下述特殊打标装置M20,对通过图像处理判定出的缺陷进行打标。

M20的特征

1) 实现高速反应的打标(60Hz时8msec)

2) 使用了无堵塞的特殊喷嘴

3) 通过高压,标记点可冲破磁粉液的水膜

5-4 缺陷位置图

本设备具备能够对于方坯的4个面和4条棱角,在各检测轨迹和轴向以100mm为间距,记录是否有缺陷的位置图,并跟方坯的探伤图像一起保存的功能。作为记录的容量,可保存通常生产的情况下2年份的资料。

6.总结

全自动方坯磁粉探伤设备在日本的钢铁厂有约4年左右的使用业绩,受到了一致好评。

因设备为全自动设备,无需人工参与在其中,可实现高速探伤,效率优异,同时又具备能对缺陷进行定量性的检测,并且后工序程的工作简单,又可保存探伤结果等特点,其中最受好评的是它的缺陷检测率!

为了检测出「深0.3mm×长5mm」以上的缺陷,通过图像处理可提高检测能力,但如此一来可能会连非常细小的缺陷也一起检测出,反而会降低后工序研磨工作的效率。而降低了灵敏度,又会增加漏检的可能性。通过4年左右在实际操作中,对图像处理条件的调整和摸索,现在终于可以既不会出现漏检,又不会为后工序造成负担,实现了优异检测结果并予以运用。