缸体作为汽车发动机的基体和骨架,不仅要支撑发动机的所有的运动件和各种附件的

运作,还要承受高温高压的气体作用力,且活塞在缸孔中往复运动,摩擦很大,所以气缸

体必须能耐高温、耐腐蚀、耐磨损。一般的说,为了满足以上要求 可以从气缸体材料、加

工精度、结构等方面加以考虑。而做为气缸体承受最恶劣环境条件的缸孔,其缸孔壁既要

保持一定的强度和硬度,又要保证缸壁不漏气、不渗水,能承受一定的压力。因此对缸孔

壁厚特别是均匀性有一定的要求,以保证传热均匀,如果缸壁存在过厚、过薄或薄厚不均

严重的状况,在发动机转速提高、温度上升、负荷加重而需要迅速散热时,过厚的缸壁不

能将发动机气缸的热量迅速传递到循环水中去,缸壁表面温度会急剧上升,造成局部过热,

同时因壁厚不均会造成热膨胀差异导致缸孔变形,导致机油耗大。如果壁厚相差太大时润

滑油在高温下会变得过分稀薄,使活塞环与气缸壁摩擦系数增大,表面光洁度受破坏而形

成拉缸。同时壁薄处易形成渗漏造成油水混合,更有甚者会造成抱缸直至捣缸,危害极大。

在生产制造过程中往往因铸造过程的相关环节出现偏差造成缸孔壁厚超差,形成壁厚

不均,严重的见图1所示。

.jpg)

图1.因水套芯漂移造成的缸孔壁厚严重不均的工件剖面图

因缸孔壁厚属于内部结构尺寸,长期以来一直是通过定期解剖来控制,其缸孔横向剖

面图见图1,纵向剖面图见图2。该方法破坏工件,效率低、成本高不能实现高频次的无损

检查,不良品流出的几率为100%,轻者会造成烧机油、机油耗过高,重者会造成拉缸,甚

至会因缸壁过薄造成水套泄漏带来抱缸直至捣缸的严重后果。因此如何通过改进实现在不

损伤工件前提下直接测量内部壁厚是大批量生产条件下快速、有效摒除此类隐患的关键。

.jpg)

一. 壁厚检测方式的 改进

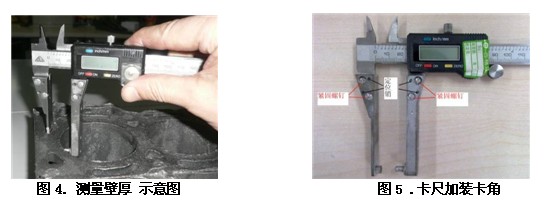

针对在缸盖顶面上有环绕缸孔一周的水套孔存在,通过改进卡尺卡角形状,将卡

角伸进水套孔内,避开水套内顶面凸台,两卡角直接接触缸孔内外壁实现直接测量(见图4)

卡角改变是通过卡角套与卡尺原卡角通过两个定位销配合固定后再对角螺栓紧固(见

图5)实现的,此方法的好处在于不破坏卡尺本身的精度和使用,拆下卡角套后卡尺仍能

正常检测和计量。用该方法检测应注意以下几个方面:

1. 该方法一个卡角为圆柱形、另一个卡角为圆球形,测量时应以圆柱形卡角与缸孔外

壁接触形成外切,圆球形卡角与缸孔内壁接触形成内切(见图6、图7),切不可搞反方向,

造成检测失准。

2. 使用中不可用力过大,防止卡角套变形,应定时用标准量块进行校准测量,修正补

偿值。

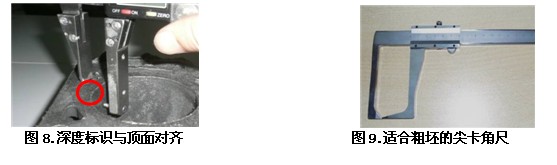

3. 因水套芯存在拔模斜度,故不同深度对应的缸孔壁厚有差异,测量时应规定测量截

面的深度条件和对应壁厚要求,并在卡角上做好深度标记,使其测量时与缸体顶面对齐(见

图8)。

上述方法属于卡角与缸壁面接触方式,适用于缸孔壁铸造质量较好、毛坯面平整光滑

的情况下测量,但实际生产中经常存在表面或局部粘砂、包砂及粗糙度差等影响壁厚测量。

为此可做进一步改进,将卡角形状改成尖角,适应粗坯工件测量(见图9)。

通过以上改进可实现缸体的成品及毛坯壁厚的快速、无损检测,因属直接测量,误

差小,效率高,使高频次检查直至必要时的全数检查、彻底消除隐患成为可能。可为保证

发动机缸体的内在品质提供有效保证。

二. 缸孔壁厚不均成因分析及控制

缸孔壁厚是指冷却水套与气缸之间的金属层厚度。

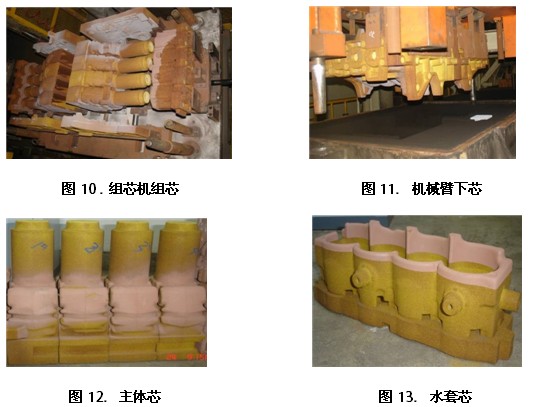

缸体铸件通过相关砂芯经组芯机组芯(见图10)后,由机械臂移入砂箱内(见图11),

合箱后浇注成形。由此可见铸件实体是由相关砂芯和砂型依靠相互定位配合形成的空间位

置,而缸孔内壁由主体芯(见图12)形成,而缸孔外壁由水套芯(见图13)形成。因此缸

孔壁厚取决于主体芯与水套芯的相互位置。

对于缸孔壁厚的控制应从以下方面加以考虑:

1.对水套芯及主体芯的直径和圆度加以检查,满足形状尺寸要求。

2.水套芯与枕芯粘接前应清理干净,粘接时插接到位并靠合检查(见图14)保证水套

与顶面的垂直。

3.组芯时应将组芯机吹扫干净,防止定位处落入异物造成组芯位置偏差(见图15)。同时检

查砂芯定位处,对影响组合定位的折断、缺损砂芯剔除。为检查组芯质量,可用卡尺或卡

板检查合芯后的尺寸以满足砂芯位置尺寸要求(见图16)。

4.定期对组芯机检查和维护调整,避免因长期使用磨损造成配合间隙过大、松旷造成砂芯位

置漂移。

4. 下芯工位对下入到砂型中的砂芯进行检查(见图17),以保证下芯位置正确。

.jpg)

5.充分利用特制卡尺,特别是通过测量不同深度的缸孔壁厚数据做为依托,并结合解剖壁

厚测量检查,实行缸孔壁厚的质量监控和趋势管理,出现偏差趋势及时调整,避免批量废

品的出现。

三.结语

通过改进卡尺结构实现了缸孔壁厚的直接测量,准确、便捷、迅速也不破坏工件,不

仅可以把握现品的质量状况和水平,也使缸壁厚度的动态趋势管理成为可能,并为生产调

整提供有效依据,及时消除壁厚不均苗头,杜绝因此造成的废品,大大提高发动机的可靠

性。

朱钦:男,1964年1月出生,高级工程师,技术部品质技术科从事品质管理工作。