标签:

摘要:本文主要从激光对中仪的原理入手,利用现有检定设备,通过加工微动工作台、芯轴等工件,组建一套激光对中仪校准装置,实现激光对中仪自校准。

关键词: 激光对中仪 校准 三米测长机 万能工具显微镜,工作台

1、概述

在各单位生产过程中,常将几台单独的机器联结为机组,使之在电机的带动下完成各种工作。这种联接必须使机器的轴对中,如果设备对中不良,会造成轴承过早损坏、联轴节摩擦增大、转轴发生往复移动等问题,从而降低设备的能源使用效率,大大缩短设备的使用寿命。此外,对中不良会对转轴密封性产生严重影响。

轴对中的测试方法及工具也在不断地改进。轴对中的方法,从靠背轮对中、逆向读表法对中、到今天的激光对中仪。激光对中仪使轴对中这一专业的复杂的对中过程,变为一个简便的操作过程。目前,我公司检修工程部电器修造作业区及电气一作业区和电气二作业区分别使用激光对中仪,用于电机检修安装过程中辅助检修人员对两个水平安装的机械轴进行精确对中。

2、激光对中仪的工作原理及优势

过去主要使用千分表法来对中,该方法的最大缺点是触点受力变化会引起千分表支架位移,影响对中精度,且安装、观测操作不便,工作效率低。因此,激光对中仪的随着生产需求被开发出来。激光对中仪是国外开发的一种先进、高效的设备对中仪器,具有精度高、效率高、易于操作等优点。激光具有极佳的方向性和单色性。方向性是指激光的光束发散角极小,基本沿直线传,到达接收器时能量损失很小;单色性是指激光波单一,易被接收器识别,不易受外界光干扰。激光对中仪正是应用了激光的这两大特点。

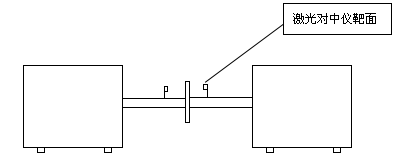

图4为一对需要对中的设备示意图。

图1

1、激光对中仪的校准必要性

激光对中仪出厂时是各部件配套供应,各部件之间不能互换,长期使用后由于激光参数、放大器、转换器、位置探测器等部件的增益、损耗、线性会发生变化,因此会引起激光对中仪测量数据发生变化,使仪器测量误差加大,仪器的说明书中也建议激光对中仪应定期进行校验,

2、激光对中仪的校准方法原理

目前激光对中仪的校准没有相关的国家检定规程,现送中国测试技术研究院进行校准,当失准时没有有效的检测工具,无法实施校准检测,因此,为方便工序使用,保障激光对中仪的使用,提高其使用效率,现对激光对中仪实施自校准,提出以下校准思路:通过对激光对中仪的原理分析,激光对中仪主要是零点的校准和两轴之间位移量的变化,通过公式计算,从而得出电机底角的调整量。因此,根据激光对中仪的测量原理和测量过程的特点,提出用一个转动及平动的组合装置,实现激光对中仪的校准。

3、校准装置的构成

激光对中仪的校准装置由以下装置构成:三米测长机,芯轴(加工),万能工具显微镜,微动工作台(加工)。加工件如下图所示:

.png)

(微动工作台图)图2

4、校准思路

通过对激光对中仪的测量原理及使用说明书可知,激光对中仪的误差主要有零位误差和位移量测量误差,对于零位误差,其中用三米测长机和芯轴组合,实现测量,对于激光对中仪位移变量的校准,通过万能工具显微镜,微动工作台及专用夹具实现其测量

5、可行性分析

5.1零位校准

激光对中仪的零位校准是指在激光对中仪在进行测量时的零位自校,即输入电机参数后,激光对中仪转过九点钟、三点钟,十二点钟三个方向时激光对中仪的示值。对零位进行校准,就需要两根完全同轴的芯轴,并能360度进行旋转,而三米测量机具有良好的同轴度,可自由旋转,可在导轨上平行移动3m,且经甘肃省计量研究院检定合格,具有量值溯源性。因此,完全可以实现激光对中仪的零位校准。

5.2位移量的校准,

激光对中仪的位移量的测量是指激光对中仪S靶和M靶轴向和横向位移变量的测量,因此,可将激光对中仪的S靶放置在微动工作台上,把M靶放在万能工具显微镜上的镜头上,通过前后、左右移动微动工作台,读取激光对中仪的示值,由于移动微动工作台额数值可从万能工具显微镜上读出来,且万能工具显微镜上的测量误差为1.5um,远小于激光对中仪测量误差的3分之一,所以采用万能工具显微镜和微动工作台的方式完全可以实现激光对中仪位移变量的测量

6、激光对中仪的校准方法及过程

6.1. 激光对中仪零位校准

采用三米测长机进行比较测量见图3。

.png)

1-三米测长机尾架;2-芯轴;3-激光对中仪

图3

6.1.1仪器调整

在三米测长机尾架上安装好校准使用的芯轴;将激光对中仪安装在芯轴上两激光单元位置在12点钟方向;调整S、M激光单元对准激光束。

6.1.2零位校准

激光对中仪在芯轴12点钟方向设置零位数值。

6.1.3校准点的选取

激光对中仪在芯轴的180°范围内的3、9、12点钟方向,共计3个校准点见图4。

.png)

图4

转动芯轴,使激光对中仪两激光单元同时转动,位于9点钟位置,采集示值。然后再次转动芯轴,使激光对中仪两激光单元同时转动,位于3点钟位置,采集示值。最后转动芯轴,使激光对中仪两激光单元同时转动,位于12点钟位置,采集示值,并使用水平仪复查。

6.2垂直平面与水平面示值的校准

采用万能工具显微镜进行比较测量见图5。

.png)

1-万能工具显微镜;2-读数窗;3-固定架;4、5-两激光单元;6-微动工作台

图5

6.2.1仪器调整

在万能工具显微镜固定架上安装好被校准的S激光单元,并将其测量轴线y方向上与万能工具显微镜y向测量轴线重合。

调整S激光单元使其激光束与万能工具显微镜微动工作台保持垂直。

将M激光单元安装在万能工具显微镜微动工作台上;

调整M激光单元对准,保证两单元相互垂直。

6.2.2校准点的选择

根据激光对中仪的测量范围,保证测量精度,在x方向上、y方向上正反行程各选择11点(包括零点)进行比较测量。

6.3测量允许误差的确定

根据激光对中仪操作说明书要求其显示精度不应超过其标准点的±2%。对每点在正反行程(包括零点)进行测量,误差处理的方法,共测量11个测量点,计算结果按1μm进行修约

7、该组合装置对激光对中仪实施校准的测量不确定的分析验证

对激光对中仪进行测量,进行零位校准时,主要的不确定度分量为测量重复性和标准装置分别引入的不确定度分量,由温度引起的不确定度分量由于激光对中仪的靶面均与同样的环境下,所以不做分析。

7.1零位校准的不确定度分析

零位校准由测量重复性引入的不确定度分量为

在重复性测量条件下,选择三点钟方向,重复项测量10次,测量数据均为0,则由测量重复性引入的不确定度分量为0,自由度为9,

对于三米测长机引入的不确定分量,选择B类方法评定方法进行评定,三米测长机引入的误差为1.5um,符合均匀分布,则不确定度分量.png) 为

为

.png) 0.87um

0.87um

其相对标准差为0.1,则其自由度为50%

则.png)

对不确定度进行合成并计算扩展不确定度可得,

.png) um,k=2

um,k=2

其扩展不确定度小于激光对中仪的最大测量误差的三分之一,所以符合要求

7.2激光对中仪位移量的测量不确定度分析

在重复性测量条件下,分别选择横向和纵向方向,重复项测量10次,分别用A类不确定方法,评定其测量误差,用贝塞尔函数计算得:0.56um和0.63um,则激光对中仪进行横向和纵向由测量重复性引入的不确定度分量为分别为0.56um和0.63um,自由度为9,

万能工具显微镜的测量误差为1.5um,选择B类方法评定方法进行评定,三米测长机引入的误差为1.5um,符合均匀分布,则不确定度分量u2为

.png) 0.87um

0.87um

其相对标准差为0.1,则其自由度为50%

计算合成标准不确定度:

.png)

计算其扩展不确定度,k取2,则:扩展不确定度分别为:

.png)

其扩展不确定度小于激光对中仪的最大测量误差的三分之一,所以此校准方法符合要求

通过上述分析可知,通过该套组合装置,可以实现激光对中仪的自主校准,当激对中仪失准时可及时检测校准,方便及时。