与传统加工相比,激光加工技术具备众多的优势,已广泛应用于工业生产:激光切割、钻孔、雕刻、打标、划片、微加工、三维成型、焊接、毛化等等。随着激光技术的不断发展和应用能力的提升,将有更多的高精密度和高复杂性的加工技术出现并普及,推动传统工业的改造升级。

Optimet 独特的激光检测技术,填补了传统检测技术及其他激光检测技术能力的不足,使得激光加工过程中由于光束直径和能量聚焦等原因给加工结果带来的缺陷,得以快速、全面的展现,大大提升了加工能力和产品质量的改进空间。

以下为对激光雕刻的分辨率图形进行检测的案例,充分说明了Optimet激光位移传感器在测量微米级图形方面的检测技术能力。

测量采用Conopoint-10传感器匹配25mm或16mm镜头。

.jpg)

Conopoint-10配置16mm镜头

样件一

.jpg)

样件的3D扫描图 可以清晰地看到结构细节

.jpg)

Viewer软件分析结果 计算斜坡角度180-177.278=2.722°

.jpg)

Viewer软件分析结果 计算斜坡角度2.6002°

从上面两张图中都可以看出,斜坡的开始部分,有一个不同角度的短坡度,大约为8°;同时,窄槽的底部表面并不平坦。这些可能是激光雕刻光束光斑的形态造成。

样件二

.jpg)

样件的显微镜图片(含X、Y两个方向的分辨率图案)

.jpg)

样件X方向的3D扫描结果

.jpg)

样件X方向的Viewer软件分析结果

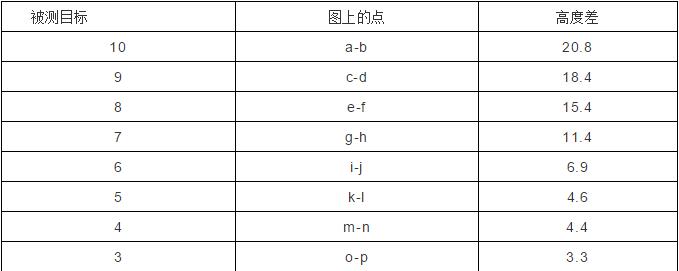

上述结果表明,5号及以上的形状轮廓雕刻的比较清晰,而5号以下的形状则不如预期。本系统的Z向分辨率高于雕刻产品的标称值,所以可以确定,这种现象可能是激光雕刻系统的原因造成。下表为实测雕刻深度。

.jpg)

样件Y方向的3D扫描结果

.jpg)

样件Y方向的Viewer软件分析结果

从上两张图可以看到激光雕刻的清晰轮廓,而1号(最右侧)的激光雕刻结果几乎看不出来,可能是激光雕刻系统的原因。

样件三

.jpg)

样件的显微镜图片

.jpg)

样件的3D扫描结果

我们关注一下上图左侧的槽,如下图:

.jpg)

实测左侧槽的顶面与槽底的高度差在14.5~15.5μm之间变化,标称值为10μm。

.jpg)

而测量该槽槽底与相邻槽的槽顶,结果为9.5μm~10μm

上面几个测量实例表明,Optimet的锥光全息技术,以及高采样率而非平均化的技术优势,在检测激光加工产品方面的应用,具有非常好的效果。

文章来源:普来曼工业质量数据