Fracture analysis of 20CrMnTiA gear shaft for progressive cavity pump

ZHUANG Sen,Wen Li-gang

(Weifang Shengjian Machinery Co.,LTD, Weifang Shandong 261011, China)

某采油厂一台LDQ型螺杆抽油泵在使用过程中,连续发生齿轴断裂事故。该齿轴材料为20CrMnTiA,工艺路线为锻造毛坯→粗车→超声探伤→精车外圆及两端面→加工齿轮和中间螺纹及止退槽→齿面渗碳→整体淬火。为了查清齿轴断裂的真正原因,笔者受委托,对断裂的齿轴从宏观断口形貌、化学成分及显微组织等方面对其失效原因进行了分析,并提出了相应的改进建议。

1 试验结果与分析

1.1 宏观断口分析

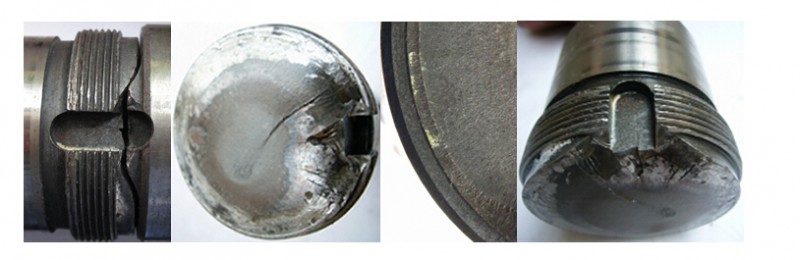

断裂位置发生在齿轴ф55mm轴承配合外圆与M54螺纹之间的4хф50mm空刀槽内,裂纹除8х4mm键槽两侧附近外,其余均沿空刀槽与轴承配合外圆交界处环绕一周,如图1(1)所示;其断口基本垂直于齿轴轴线,没有明显的塑性变形,如图1(2)所示;从空刀槽外圆沿径向向里有明显的一圈深约1.2mm的淬硬层,如图1(3)所示;在断口上可以发现在第一扣螺纹外牙面、空刀槽外圆、键槽两侧面三者交界处各有一个金属疲劳源,且有向两侧沿圆周扩展的疲劳延伸线,部分区域有隐约可见的弧形推进线,从两侧的扩展情况来看,两个疲劳核心并非同时产生,扩展速度也不一样,所以断口上的两个疲劳扩展区不完全对称,如图1(4)所示;最终瞬断区位于中间部位,平齐且垂直于齿轴轴线,面积大约占整个断口的1/3,在瞬断区偏离中心轴线6mm处有一个ф4mm冶金缺陷,如图1(2)所示;对疲劳源附近进行观察,可见整个空刀槽部位不仅与第一扣螺纹外牙面交界处没有R圆弧过渡,而且与轴承配合外圆交界处也没有R圆弧过渡。

(1) (2) (3) (4)

图1 齿轴宏观断口形貌

Fig.1 Fracture macrograph of gear shaft

1.2 化学成分检验

在该齿轴断口处沿ф55轴承配合外圆轴向采用电火花线切割,取20х55mm试样一块,经清洗打磨抛光后,沿径向,距离外圆表面各约1/3处选两点,用PMI-MASTER PRO移动式火花直读光谱仪进行化学成分检测,结果见表1,显示其化学成分符合GB/T3077-1999《合金结构钢技术条件》标准中20CrMnTiA要求,故应排除由于材料成分不符合要求而造成断裂这一因素。

表1 20CrMnTiA齿轴化学成分(质量分数,%)

Table 1 Chemical composition of the 20CrMnTiA gear shaft (wt%)

|

元素

|

C

|

S

|

Si

|

Mn

|

P

|

Cr

|

Ti

|

|

实测值1

|

0.176

|

0.011

|

0.215

|

0.953

|

0.023

|

1.14

|

0.073

|

|

实测值2

|

0.173

|

0.006

|

0.217

|

0.955

|

0.020

|

1.15

|

0.073

|

|

标准值

|

0.17~0.23

|

≤0.025

|

0.17~0.37

|

0.80~1.10

|

≤0.025

|

1.00~1.30

|

0.04~0.10

|

1.3 硬度检测

在HR-150A型洛氏硬度计上测试该齿轴断口及附近硬度:ф55轴承配合外圆表面不同三点硬度分别为52HRC、52 HRC、51 HRC;断口处沿径向由外向内2/3R处、1/3R处、圆心三点硬度分别为28HRC、20 HRC、19 HRC。从ф55外圆表面硬度结果来看,均为渗碳后淬火硬度,不符合图纸要求的仅齿面渗碳、整体淬火的热处理要求。

1.4 显微组织分析

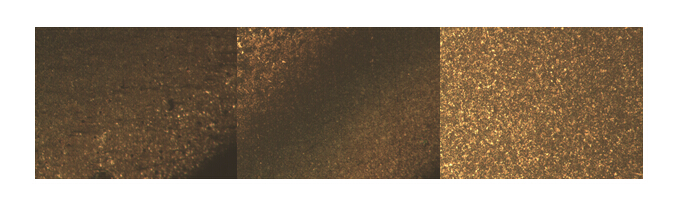

自断口平坦表面向下采用电火花线切割方法取半圆样R55х17mm,并按制样规范制备金相试样,用4%硝酸酒精侵蚀后,在光学显微镜下观察,如图2所示,晶粒度大于6级。

渗碳区靠近外圆处的显微组织为回火马氏体加块状碳化物,如图2(1),渗碳区向心部过渡处的显微组织为半马氏体,如图2(2),靠近心部的显微组织为铁素体加珠光体,如图2(3);ф55轴承配合外圆渗碳层厚度为0.70mm~2mm。以上均属于渗碳后淬火的正常组织变化,但不属于图纸要求的仅淬火的正常组织形态,渗碳层不应该在该部位出现。

(1) (2) (3)

图2 齿轴试样的显微组织 ×100

Fig.2 Microstructure of gear shaft ×100

2 结论与建议

依据上述分析结果,齿轴在扭转应力作用下产生疲劳断裂,其两个疲劳源区在第一扣螺纹外牙面、空刀槽外圆表面、键槽两侧面三者过渡处,最终瞬断区在中间,其断裂失效的原因如下:

1) 第一扣螺纹外牙面与空刀槽外圆表面过渡处没有按图纸要求加工圆角而是直角过渡且表面粗糙,形成应力集中现象;由于键槽垂直于螺纹,于是上述直角过渡与键槽两侧面便形成两个交界点,当齿轴运行时这两个交界点易产生严重的应力集中,形成裂纹源。这是齿轴断裂的主要原因之一。

2)热处理工艺不当,图纸要求齿面渗碳、整体淬火,而实际热处理过程是整体渗碳淬火,造成螺纹、空刀槽外圆表面、键槽两侧面均有淬硬层,三者交界处存在不同的组织形态,加大了应力集中,致使裂纹源形成后沿空刀槽与轴承配合外圆直角过渡处快速扩展,这是齿轴断裂的另一主要原因。

鉴于以上因素,特提出以下改进建议:

1)机加工必须严格按照图纸要求进行,确保退刀槽外圆与ф55mm轴承配合外圆表面、第一扣螺纹外牙面与空刀槽外圆表面过渡圆角及表面粗糙度符合要求,并加强对该部位加工质量的检查。如有可能,键槽不要设计在螺纹上,螺纹加工最好采用滚压。

2)在热处理过程中,图纸要求齿面渗碳,在渗碳过程中,除齿面外,其它部位应进行工艺性保护,以避免其它部位同步出现渗碳淬火组织。

参考文献:

[1] 庄 森, 丁少华, 文立刚. 45钢压缩机曲轴断裂分析[J].金属热处理, 2011, 36(9): 122-123.

[2] 周志勇, 丁毅. 往复式压缩机连杆螺栓断裂原因分析[J].金属热处理, 2011, 36(9): 126-128.