标签:

本文从冲击试样缺口处的应力状态出发,根据管线钢焊接接头冲击韧性的分布情况,得出缺口位置是影响试验结果准确性的重要因素。此外,本文归纳了现行标准对缺口位置和冲击吸收功的要求,分析了几种异常缺口出现的原因并提出解决方法,对冲击试样缺口的准确定位具有一定的指导意义。

关键字:V型缺口;冲击吸收功;焊缝;热影响区;缺口定位

Abstract:According to the stress state of notch in impact cpecimen and distribution of toughness in welded joint,notch location is a very important factor which affects the accuracy of

李雪鹏 徐学利

西安石油大学 材料与工程学院

宝鸡石油钢管有限责任公司,输送管分公司

摘要:本文从冲击试样缺口处的应力状态出发,根据管线钢焊接接头冲击韧性的分布情况,得出缺口位置是影响试验结果准确性的重要因素。

此外,本文归纳了现行标准对缺口位置和冲击吸收功的要求,分析了几种异常缺口出现的原因并提出解决方法,对冲击试样缺口的准确定位具

有一定的指导意义。关键字:V型缺口;冲击吸收功;焊缝;热影响区;缺口定位

Abstract:According to the stress state of notch in impact cpecimen and distribution of toughness in welded joint,notch location is a very

important factor which affects the accuracy of test results.In addition,requirements of notch location and toughness in current standard are

concluded,some solutions are put forward about solving abnormal notches based on their features. Above all,this paper is of guiding

significance to locate notch accurately.Key words:V type;notch;toughness;weld;HAZ; notch location

0引言

焊接接头V型冲击试验是石油钢管力学检测中的常见项目,包括焊缝冲击试验和热影响区冲击试验。冲击试验是把试样用弯曲的方法使之迅速断裂

并测定试样变形和断裂过程中所消耗的能量,即冲击吸收功。由于这种试验的试样尺寸小,试验方法简便,并且包括了尖锐缺口、高速加载、容易实

现低温等三大促使材料脆化的实验条件,对材质的内在质量变化较为敏感,因而在实际中获得了广泛的应用[1]。

冲击韧性是指材料在冲击载荷作用下吸收塑性变形功和断裂功的能力,常用标准试样的冲击吸收功表示[2],冲击吸收功的数值越大则材料的冲击韧性越好,

即材料抵抗脆性断裂的能力越强。

目前冲击试验有夏比V型缺口和梅氏U型缺口两种试样类型。其中V型缺口试样的缺口尖锐,应力集中大,破断过程中参与塑性变形的体积较小,对材料的脆

性转变反应灵敏,试验的模拟性好。因此在管线钢的韧性测试和评定中通常采用夏比V型试样作为标准试样[1]。

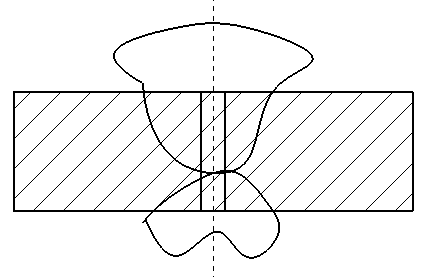

1 V型缺口位置的应力状态

在V型夏比冲击实验中,破坏性应力集中最先在V型缺口尖端处产生(如图1所示)。沿缺口轴线方向,应力集中随着离缺口尖端距离的增加呈现出先减小后增

加的趋势。在冲击载荷作用下,尖端处的应力集中会导致应变集中,当应力集中到达一定程度时就会产生导向断裂面。断面位置受制于缺口尖端的位置,因此

冲击试样的缺口位置对试验结果有很大影响。

.png)

图1 冲击试样应力分布图

Fig.1 Stress distribution in impact cpecimen

2管线钢焊接接头的冲击韧性分布

目前管线钢多采用双面埋弧焊工艺焊接而成,焊接接头由内焊缝、外焊缝、热影响区和母材构成。这几个区域的组织和韧性各不相同,

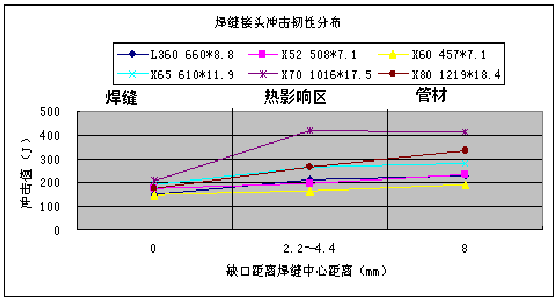

导致测量值随缺口位置的改变而变化。图2为某石油钢管厂生产的几种管线钢焊接接头冲击韧性值分布图,由图2可以看出,虽然管线钢的

种类不同,当缺口位置偏向母材时冲击韧性值均偏高,当缺口位置偏向焊缝时冲击韧性值均偏低。因此,在焊接接头的冲击试验中缺口

位置是影响冲击结果准确性的重要因素。许多国家的标准都对缺口位置作出明确规定,如ASTM规定缺口偏离测试区域的偏差为0.1mm;

GB229规定缺口偏离测试区域的偏差为0.5mm。

图2 焊接接头冲击韧性分布图

Fig.2 Toughness distribution of welded joint

3 现行标准对缺口位置及冲击韧性值的规定

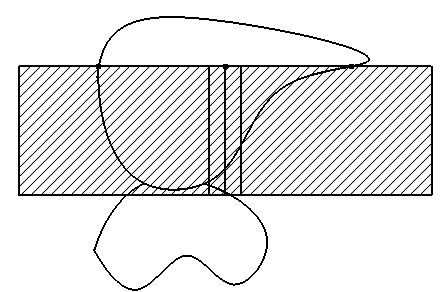

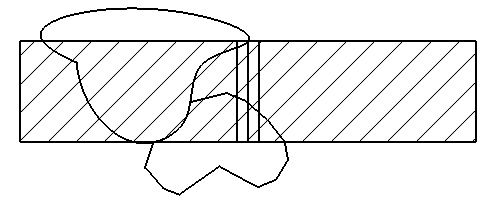

API 5L第44版规定:对于钢管焊缝和热影响区的冲击试验,为确保在适当位置开缺口,在开缺口前应对试样进行腐蚀[3]。腐蚀后的

试样能清晰地显示出焊缝组织和熔合线(如图3所示),给缺口定位带来极大方便。

图3 焊接接头的宏观金相图

Fig.3 Micrography of welded joint

一般认为热影响区粗晶区是焊接接头中韧性最薄弱的区域[4],为此西气东输二线管道工程技术条件Q/SY GJX 0104-2007明确规定

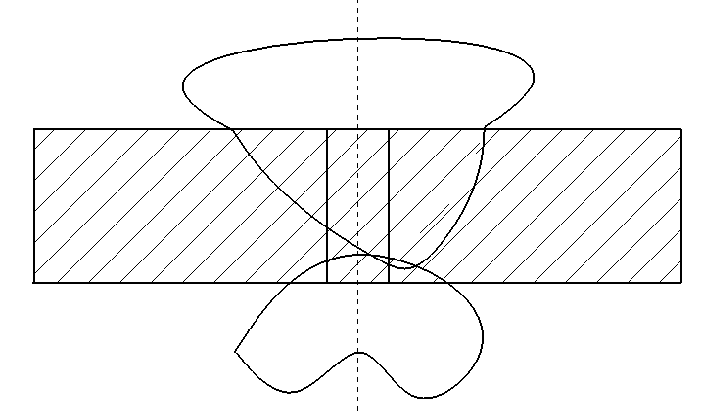

热影响区冲击试样的缺口轴线应在试样上表面与外焊道熔合线交界处[5],目的是使冲击断面刚好位于热影响区粗晶区,如图4中箭头

1所指位置。ISO 3183:2007(E)规定焊缝缺口轴线应与焊缝外表面垂直,且位于内焊焊缝中心,如图4中箭头3所指位置[6]。

.jpg)

图4 冲击试样缺口示意图

Fig.4 Notch schematic diagram of impact cpecimen

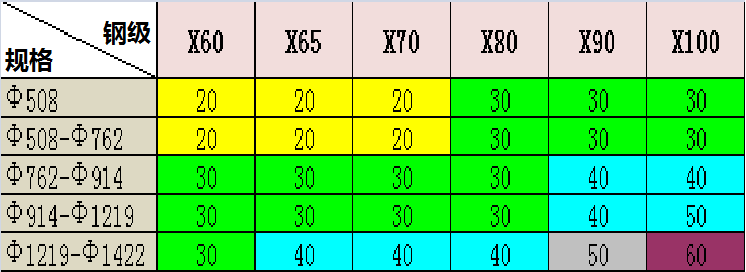

冲击韧性能够反映材料抵抗脆性断裂的能力,在管线钢双面埋弧焊的焊缝评价中处于非常重要的地位。API 5L第44版对焊

接接头冲击韧性值有明确规定,数值有下限无上限,综合判定单值和平均值;焊缝和热影响区采用相同的验收值,对管材

的要求略有升高,通常焊接接头的验收要求值为管材验收要求值的75%,且随规格和材质的不同略有变化[3]。常用的管材验

收要求如表1所示,由表1可知,管线钢的强度级别越高则冲击韧性的要求越高;随着管线钢直径的增加,冲击韧性的要求

也逐步提高。由此可以得出焊接接头的冲击韧性验收值随钢管强度、管径的增加而提高。

表1 管线钢钢管冲击韧性值验收要求[3]

Tab.1 Toughness requirements of pipeline steel

值得注意的是,在实际检验中热影响区的冲击吸收功往往高于焊缝的冲击吸收功,一些管线技术标准已将两者的验收条件

分别要求,并且对热影响区冲击吸收功的验收要求更加严格。

4 常见的异常缺口及解决方法

在实际生产中,经常出现冲击韧性值偏高或偏低的情况,出现此类问题的原因是缺口定位受焊缝形貌干扰、缺口轴线偏离标准检

测区域,因而不能反映真实的冲击韧性。焊接接头中常见的异常缺口如图5所示。

(a) (b) (c)

(d) (e)

图5 常见的缺口异常焊接接头

Fig.5 Some common abnormal welded joint

图5(a)所示为第一种类型的焊缝冲击缺口位置异常,由图可以看出由于外焊缝余高剔除不足,以外焊缝边沿中心位置定位

焊缝冲击缺口,导致断裂区域的一部分为热影响区,造成冲击吸收功偏高。产生这类问题的原因是焊帽偏流(焊道不规),

这种情况在一定程度内允许存在,在生产中采用超声或射线等探伤手段可以探查。在加工冲击试样时,如发现这类问题应去

除外焊缝余高,并以内焊缝中心位置定位焊缝冲击缺口基准。

图5(b)所示为第二种类型的焊缝冲击缺口位置异常。在焊接过程中内外焊缝至高点的间距较大,而在加工试样时以外焊缝余高

中心位置定位缺口基准,导致冲断面的一部分区域为热影响区,使冲击吸收功偏高。产生这类问题的原因是焊丝岔道,如果内

外焊熔池的重合量大于1.5mm,可根据内外焊重合区域的中心定位缺口基准,如重合量小于1.5mm则判为废样。

图5(c)所示为第三种类型的焊缝冲击缺口位置异常。由于内外焊熔池的重合量不足0.5mm,冲断面可能包含焊接缺陷和未

融合组织,导致冲击吸收功偏低。产生这类问题的原因是内外焊的熔池熔合不足,此类试样不具备合格产品的检验条件,

不宜进行冲击试验,应依据重合量标准判为废样。

图5(d)所示为第一种类型的热影响区冲击缺口位置异常,产生这类问题的原因是焊偏,即内外焊缝至高点不重合。在加工

冲击试样时以外焊缝熔合线定位热影响区冲击缺口基准,导致断裂区域包含一部分内焊缝,使热影响区冲击吸收功偏低。

这类问题的处理方法是:当焊偏量小于3.0 mm时,可将内焊缝远离外焊缝一端的熔合线边沿选为热影响区冲击缺口的基准,

焊偏量大于3.0mm时则判为废样。

图5(e)所示为第二种类型的热影响区冲击缺口位置异常。产生的原因是内外焊缝的熔宽相差较大,导致粗晶区范围不易识别,

加工试样时误将热影响区等温线认为是熔合线,使缺口中心靠近热影响区外侧,不能落在热影响区粗晶区。为了解决这类问题,

在实际加工中应采用金相腐蚀的办法准确定位熔合线。

5 结论

(1)在夏比V型冲击试验中,冲击断面位置受制于缺口尖端的位置,缺口位置是影响冲击结果准确性的重要因素。

(2)为了确保在适当位置开缺口,开缺口前应对试样进行腐蚀;热影响区缺口轴线应在试样上表面与外焊道熔合线交界处,焊缝缺

口轴线应位于内焊焊缝中心。

(3)焊接接头的冲击韧性验收值随钢管强度、管径的增加而提高,且热影响区的验收值高于焊缝的验收值。

(4)在实际焊接过程中如果发现焊缝形貌不规则,应具体问题具体分析。具体做法为:产生焊帽偏流时应去除外焊缝余高,并以内

焊缝中心位置定位焊缝冲击缺口基准;若内外焊熔池的重合量大于1.5mm则根据内外焊重合区域的中心定位焊缝缺口基准,若重合

量小于1.5mm则判为废样;当焊偏量小于3.0 mm时,可将内焊缝远离外焊缝一端的熔合线边沿选为热影响区冲击缺口的基准,若焊偏

量大于3.0mm则判为废样。

参考文献:

[1] 高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012.

[2] 束德林.工程材料力学性能[M].北京:机械工业出版社,2010.

[3] API 5L第44 版. 管线钢管规范. 2007.

[4] 何小东,马秋荣,王长安,等.高强度管线管焊接接头不同缺口位置的断裂韧性[J].焊管, 2009,32(8):21-25,30.

[5] Q/SY GJX 0104-2007,西气东输二线管道工程用直缝埋弧焊管技术条件[S].

[6] ISO 3183: 2007(E), Petroleum and naturalgas industries-Steel pipe for pipeline transportation systems[S].